Page 54 - 4302

P. 54

- можливість наплавлення при будь-якому просторовому поло-

женні деталі;

- вищу за площею покриття продуктивність процесу (на 20-30

%);

- можливість наплавлення деталей діаметром менше 40 мм;

- відсутність трудомісткої операції по відділенню шлакової кір-

ки.

Недоліки методу:

- підвищене розбризкування металу (5-10 %);

- необхідність застосування легованого дроту для отримання

наплавленого металу з необхідними властивостями;

- відкрите світлове випромінювання дуги.

Для наплавлення застосовують таке устаткування:

- наплавлювальні головки АБС, А-384, А-409, А-580, ОКС-

1252М;

- джерела живлення ВС-200, ВСУ-300, ВС-400, ПСГ-350, АЗД-

7,5/30;

- підігрівачі газу;

- осушувач, заповнений силікагелем КСМ;

- редуктори-витратоміри ДРЗ-1-5-7 або ротаметри РС-3, РС-ЗА,

РКС-65, або кисневий редуктор РК-53Б.

При наплавленні використовують матеріали:

- електродний дріт Св-12ГС, Св-0,8ГС, Св-0,8Г2С, Св-12Х13,

Св-06Х19Н9Т, Св-18ХМА, НП-ЗОХГСА;

- порошковий дріт ПП-Р18Т, ПП-Р19Т, ПП-4Х28Г та ін.

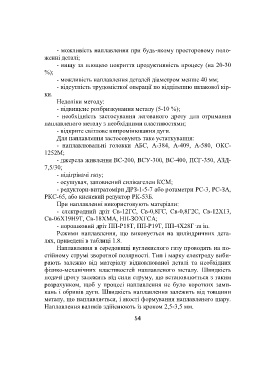

Режими наплавлення, що виконується на циліндричних дета-

лях, приведені в таблиці 1.8.

Наплавлення в середовищі вуглекислого газу проводять на по-

стійному струмі зворотної полярності. Тип і марку електроду виби-

рають залежно від матеріалу відновлюваної деталі та необхідних

фізико-механічних властивостей наплавленого металу. Швидкість

подачі дроту залежить від сили струму, що встановлюється з таким

розрахунком, щоб у процесі наплавлення не було коротких зами-

кань і обривів дуги. Швидкість наплавлення залежить від товщини

металу, що наплавляється, і якості формування наплавленого шару.

Наплавлення валиків здійснюють із кроком 2,5-3,5 мм.

54