Page 90 - 6732

P. 90

90

при виготовленні, повністю переносяться на проміжний електрод-інструмент

і матрицю. Точність сполучення деталей підвищується. Для забезпечення

мінімального зазору між пуансоном і матрицею, пуансон можна робити

більш високим, ніж це потрібно, а потім частину його зняти.

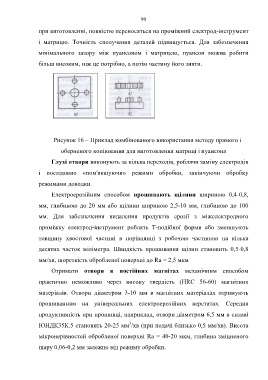

Рисунок 16 – Приклад комбінованого використання методу прямого і

оберненого копіювання для виготовлення матриці і пуансона

Глухі отвори виконують за кілька переходів, роблячи заміну електродів

і послідовно «пом'якшуючи» режими обробки, закінчуючи обробку

режимами доводки.

Електроерозійним способом прошивають щілини шириною 0,4-0,8,

мм, глибиною до 20 мм або щілини шириною 2,5-10 мм, глибиною до 100

мм. Для забезпечення видалення продуктів ерозії з міжелектродного

проміжку електрод-інструмент роблять Т-подібної форми або зменшують

товщину хвостової частині в порівнянні з робочою частиною на кілька

десятих часток міліметра. Швидкість прошивання щілин становить 0,5-0,8

мм/хв, шорсткість обробленої поверхні до Rа = 2,5 мкм

Отримати отвори в постійних магнітах механічним способом

практично неможливо через високу твердість (НRС 56-60) магнітних

матеріалів. Отвори діаметром 3-10 мм в магнітних матеріалах отримують

прошиванням на універсальних електроерозійних верстатах. Середня

продуктивність при прошивці, наприклад, отвори діаметром 6,5 мм в сплаві

3

ЮНДК35К.5 становить 20-25 мм /хв (при подачі близько 0,5 мм/хв). Висота

мікронерівностей обробленої поверхні Rа = 40-20 мкм, глибина зміцненого

шару 0,06-0,2 мм залежно від режиму обробки.