Page 13 - 4582

P. 13

5. Канавки, виточки, заглиблення як на зовнішній, так і на внутрішній

поверхнях повинні бути уніфіковані, що забезпечує можливість їх формування

одним різцем.

Подібним чином виконують аналіз технологічності і для інших деталей, що

мають аналогічні елементи конструкції.

Усі пропозиції на внесення змін у конструкції деталі повинні бути

систематизовані в пояснювальній записці і після погодження з керівником проекту

мають бути внесені в конструкцію деталі.

Зміни конструкції деталі – об’єкта дипломного проектування – необхідно

погодити з конструкторським відділом базового підприємства в період

переддипломної практики.

3.6 Аналіз технологічності конструкції деталі

У розділі характеризують рівень технологічності конструкції деталі як по

елементах, так і в цілому. Зокрема, оцінюють ступінь складності отримання

заготовки, досягнення потрібної точності і якості окремих поверхонь під час

механічної обробки, вказують на наявність чи відсутність елементів конструкції,

які полегшують умови роботи інструменту на початку і в кінці робочого ходу

(фаски, канавки тощо). Вказують можливості поліпшення технологічності. Дають

характеристику технологічності матеріалу, у тому числі його оброблюваності

різанням порівняно з іншими конструкційними матеріалами.

Мета аналізу на технологічність виготовлення деталі – виявити можливості

зменшення матеріалоємності деталі, трудомісткості її механічної обробки і

використання високопродуктивних методів обробки, користуючись ГОСТ 14.201-

83 і ГОСТ 14.205-83.

3.7 Визначення програми випуску деталей чи типу виробництва

і кількості деталей в партії

У завданні на курсовий проект керівником задається тип виробництва чи

програма випуску деталей.

При заданому типі виробництва необхідно визначити програму випуску

деталей N . Для цього необхідно мати дані існуючого технологічного процесу на

базовому підприємстві або укрупненого нормування та режим роботи підприємства,

тобто кількість змін за добу (звично 2 зміни).

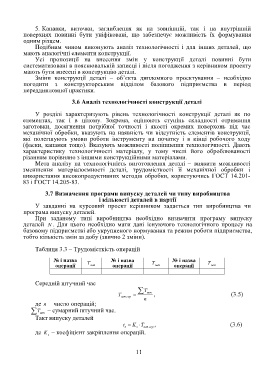

Таблиця 3.3 – Трудомісткість операцій

№ і назва Т № і назва Т № і назва Т

операції шт операції шт операції шт

Середній штучний час

T шт

T , (3.5)

шт. сер

n

де п – число операцій;

T – сумарний штучний час.

шт

Такт випуску деталей

t K T , (3.6)

в з шт. сер

де K – коефіцієнт закріплення операцій.

з

11