Page 17 - 4582

P. 17

Найбільш широко використовують круглий прокат, з якого виготовляють

гладкі і ступінчасті вали, якщо різниця діаметрів не перевищує 10...15 %, та диски і

порожнисті циліндри з отворами до 30...40 мм зовнішнім діаметром до 60...80 мм,

інакше застосовують штамповані заготовки, осі, гвинти, шпильки і т. п.

Вибір заготовок для їх наступної автоматизованої обробки має деякі

особливості. На верстатах з ЧПК, в ГАВ допускається попередня обробка тільки

точних заготовок (прокат, штамповані кованки, точне литво, зварні конструкції з

точних елементів). Грубі заготовки, отримані, наприклад вільним куванням або

неточними ливарними методами, потребують попередньої обробки на верстатах з

ручним керуванням. А їх використання зменшує ефективність подальшої

автоматизованої обробки. Тому у випадку автоматизованої механічної обробки

область застосування точних методів отримання заготовок доцільно розширити в

бік менших річних програм випуску, які звично не рекомендуються при

традиційній технології.

Методика економічного обґрунтування вибору заготовки описана в [1], с.

25...39, [5], с. 419...427, [6], с. 14...21. Ця методика повна, однак трудомістка і

потребує даних про механічну обробку різних варіантів заготовок. У випадках,

коли варіанти заготовок не вносять принципових змін в технологічний процес (не

вимагають додаткових операцій), можна користуватися наближеною оцінкою

економічної доцільності заготовок.

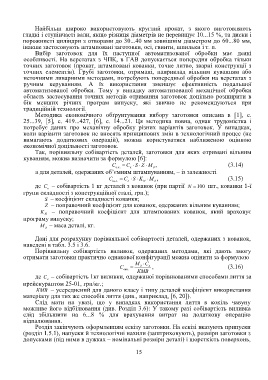

Так, порівняльну собівартість деталей, заготовки для яких отримані вільним

куванням, можна визначити за формулою [6]:

С С S Z M , (3.14)

в. к. к д

а для деталей, одержаних об’ємним штампуванням, – із залежності

С С S K M , (3.15)

ш. к. к N д

де С – собівартість 1 кг деталей з кованок (при партії N 100 шт., кованки 1-ї

к

групи складності з конструкційної сталі, грн.);

S – коефіцієнт складності кованки;

Z – поправочний коефіцієнт для кованок, одержаних вільним куванням;

K – поправочний коефіцієнт для штампованих кованок, який враховує

N

програму випуску;

M – маса деталі, кг.

д

Дані для розрахунку порівняльної собівартості деталей, одержаних з кованок,

наведені в табл. 3.5 і 3.6.

Порівняльну собівартість виливок, одержаних методами, які дають змогу

отримати заготовки практично однакової конфігурації можна оцінити за формулою

М С

С д в , (3.16)

вил.

КМВ

де С – собівартість 1кг виливки, одержаної порівнюваними способами лиття за

в

прейскурантом 25-01, грн/кг.;

КМВ – усереднений для даного класу і типу деталей коефіцієнт використання

матеріалу для тих же способів лиття (див., наприклад, [6, 20]).

Слід мати на увазі, що у випадках використання лиття в кокіль чавуну

можливе його відбілювання (див. Розділ 3.6): У такому разі собівартість виливка

слід збільшити на 6...8 % для врахування витрат на додаткову операцію

відпалювання.

Розділ закінчують оформленням ескізу заготовки. На ескізі вказують припуски

(розділ 1.5.1), напуски й технологічні нахили (заштриховують), розміри заготовки з

допусками (під ними в дужках – номінальні розміри деталі) і шорсткість поверхонь,

15