Page 11 - 4582

P. 11

G – маса (об’єм) геометричної фігури мінімального об’єму, в яку вписується

Ф

кованка (ГОСТ 7505-89,[20], с.110...113). Розрізняють чотири ступені складності

кованок: С1, С2, СЗ і С4 у порядку зростання складності;

8

- конфігурацією поверхні роз’ємну використовуваного штампа: з плоскою і

симетрично або несиметрично зігнутою (ламаною) поверхнею роз’ємну;

- класом точності кованки (від Т1 до Т5, ГОСТ 7505-89);

- відповідністю конструкції (конфігурації та розмірів) окремих елементів

кованки вимогам процесу кування чи штампування; зокрема наявністю і величиною

штампувальних нахилів та радіусів заокруглень, розмірами ребер і отворів ([20], с.

113...126).

Оброблюваність матеріалів різанням характеризується їх механічними

властивостями (міцністю, твердістю, в’язкістю, абразивністю), які впливають на

величину сили різання, стійкість інструмента, здатність формувати потрібну якість

поверхні, режими (продуктивність) обробки, вид та складність видалення стружки.

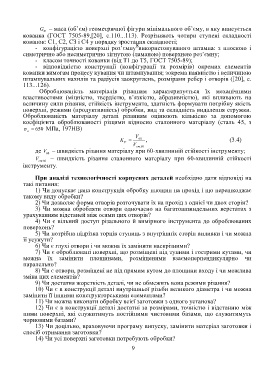

Оброблюваність матеріалу деталі різанням оцінюють кількісно за допомогою

коефіцієнта оброблюваності різцями відносно еталонного матеріалу (сталь 45, з

650 МПа, 197НВ)

в

V

K 60 , (3.4)

V

V ст . 60

де V – швидкість різання матеріалу при 60-хвилинній стійкості інструменту;

60

V – швидкість різання еталонного матеріалу при 60-хвилинній стійкості

ст . 60

інструменту.

При аналізі технологічності корпусних деталей необхідно дати відповіді на

такі питання:

1) Чи допускає дана конструкція обробку площин на прохід і що перешкоджає

такому виду обробки?

2) Чи дозволяє форма отворів розточувати їх на прохід з однієї чи двох сторін?

3) Чи можна обробляти отвори одночасно на багатошпиндельних верстатах з

урахуванням відстаней між осями цих отворів?

4) Чи є вільний доступ різального й вимірного інструмента до оброблюваних

поверхонь?

5) Чи потрібна підрізка торців ступиць з внутрішніх сторін виливки і чи можна

її усунути?

6) Чи є глухі отвори і чи можна їх замінити наскрізними?

7) Чи є оброблювані поверхні, що розміщені під тупими і гострими кутами, чи

можна їх замінити площинами, розміщеними взаємоперпендикулярно чи

паралельно?

8) Чи є отвори, розміщені не під прямим кутом до площини входу і чи можлива

зміна цих елементів?

9) Чи достатня жорсткість деталі, чи не обмежить вона режими різання?

10) Чи є в конструкції деталі внутрішньої різьби великого діаметра і чи можна

замінити її іншими конструкторськими елементами?

11) Чи можна виконати обробку всієї заготовки з одного установа?

12) Чи є в конструкції деталі достатні за розмірами, точністю і відстанню між

ними поверхні, які служитимуть постійними чистовими базами, що служитимуть

чорновими базами?

13) Чи доцільно, враховуючи програму випуску, замінити матеріал заготовки і

спосіб отримання заготовки?

14) Чи усі поверхні заготовки потребують обробки?

9