Page 247 - 4302

P. 247

го газу - в межах 1000 л/год. При такому режимі забезпечується

повне проплавлення западин шліців. Наплавлений метал - щільний,

з невеликими одиночними порами, твердість НВ 260 ... 300.

Наплавлений шлицевий вал піддають нормалізації за темпера-

тури 850 ... 870 °С, витримці в печі протягом 1 год і охолодження на

повітрі. Потім перевіряють биття валу і при необхідності правлять

його. Після проточування наплавленої ділянки шліци фрезерують.

Шліцеву частину валу гартують при нагріванні до 850 °С і

охолодженні в маслі. Відпускання шліцевого кінця вала роблять

при температурі 200 ... 250 °С з охолодженням на повітрі. При цьо-

му твердість шліцевої частини складає НВ 370 ... 430.

Розроблений також комбінований спосіб відновлення шліців,

сутність якого полягає в тому, що до вершин шліців контактним

зварюванням приварюють присадний матеріал (смугу або дріт) з

одночасною осадкою і роздачею шліців по ширині.

Відрізки присадкового матеріалу необхідної довжини і товщи-

ни попередньо прихоплюють зварюванням в одній або декількох

точках. При зварюванні осадження і роздача шліців компенсують

знос по ширині, висоті і забезпечують припуск на наступну механі-

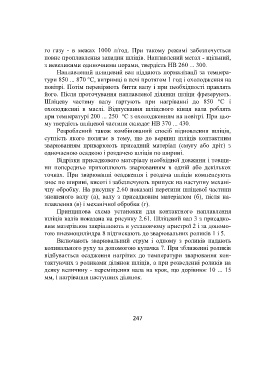

чну обробку. На рисунку 2.60 показані перетини шліцевої частини

зношеного валу (а), валу з присадковим матеріалом (б), після на-

плавлення (в) і механічної обробки (г).

Принципова схема установки для контактного наплавлення

шліців валів показана на рисунку 2.61. Шліцевий вал 3 з присадко-

вим матеріалом закріплюють в установчому пристрої 2 і за допомо-

гою пневмоциліндра 8 підтискають до зварювальних роликів 1 і 5.

Включають зварювальний струм і одному з роликів надають

коливального руху за допомогою кулачка 7. При зближенні роликів

відбувається осадження нагрітих до температури зварювання кон-

тактуючих з роликами ділянок шліців, а при розведенні роликів на

деяку величину - переміщення вала на крок, що дорівнює 10 ... 15

мм, і нагрівання наступних ділянок.

247