Page 148 - 6732

P. 148

148

вводять електрод-інструмент 1, зовнішня

бокова поверхня якого вкрита ізоляцією 3.

Процес розчинення задирів і округлення

кромок займає частки хвилини. При цьому

знижуються висотні параметри шорст-кості

поверхні, в результаті чого додатково

зменшуються гідравлічні втрати.

Електрохімічне об'ємне копіювання виконується за такою ж схемою,

як і при електроерозійній обробці, тобто деталь в процесі обробки

залишається нерухомою, а електрод або електроди здійснюють поступальне

переміщення зі швидкістю подачі. При цьому відбувається електрохімічне

формоутворення деталі-анода копіюванням профілів електродів-катодів.

Висока ефективність електрохімічного формоутворення досягається при

обробці багатьох заготовок складної форми. Одним із дуже поширених видів

цього варіанту є обробка робочого профілю турбінних лопаток за схемою,

наведеною на рис. 3.9 .

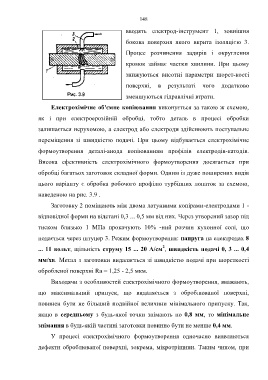

Заготовку 2 поміщають між двома латунними копірами-електродами 1 -

відповідної форми на відстані 0,3 ... 0,5 мм від них. Через утворений зазор під

тиском близько 1 МПа прокачують 10% -ний розчин кухонної солі, що

подається через штуцер 3. Режим формоутворення: напруга на електродах 8

2

... 11 вольт, щільність струму 15 ... 20 А/см , швидкість подачі 0, 3 ... 0,4

мм/хв. Метал з заготовки видаляється зі швидкістю подачі при шорсткості

обробленої поверхні Rа = 1,25 - 2,5 мкм.

Виходячи з особливостей електрохімічного формоутворення, вважають,

що максимальний припуск, що видаляється з оброблюваної поверхні,

повинен бути не більший подвійної величини мінімального припуску. Так,

якщо в середньому з будь-якої точки знімають по 0,8 мм, то мінімальне

знімання в будь-якій частині заготовки повинно бути не менше 0,4 мм.

У процесі електрохімічного формоутворення одночасно виявляються

дефекти оброблюваної поверхні, зокрема, мікротріщини. Таким чином, при