Page 21 - 6574

P. 21

де d - кількість змін за добу;

q - тривалість зміни, хв.;

f - коефіцієнт переведення робочого часу в календарний

365 ( вих ., свята )

( 7 , 0 );

365

t мо - середній міжопераційний час, хв;

Т пр - час проходження природних процесів, год.

Проаналізувавши графіки і формули розрахунку виробничого циклу

можна зробити такі висновки:

1. Рівень паралельності, неперервності і тривалість циклу суттєво

залежать від виду руху предметів праці у виробництві.

2. У невпорядкованих і несинхронізованих процесах всі види руху

предметів праці не забезпечують непрерервності процесу, а отже, мають

резерви раціоналізації.

3. Збільшення розміру партії виявляє найменший вплив на цикл при

паралельному виді руху, найбільший – при послідовному, тому збільшення

доцільне при паралельному русі предметів праці, оскільки при цьому цикл

збільшується з меншою інтенсивністю, ніж розмір партії.

4. Зміна норм часу по операціях відчутно впливає на цикл, однак цей

вплив при різних видах руху партій не однаковий: прискорення коротких

операційних циклів при паралельно-послідовному виді руху, приводить до

збільшення виробітки на операції, але при цьому викликає втрати у

виробництві через збільшення тривалості циклу.

5. При формуванні виробничих процесів слід впроваджувати ефективні

організаційні методи зменшення тривалості виробничого циклу.

Так, скоротити час виробничого циклу можна на основі вибору

раціональної черговості обробки групи різних деталей на декількох робочих

місцях.

Оптимальну черговість обробки різних деталей на двох верстатах можна

визначити за допомогою правила Белмана-Джонсона: першою до

виробництва береться деталь, що має найменшу тривалість на першому

верстаті, останньою – та, яка має найменшу тривалість на другому верстаті.

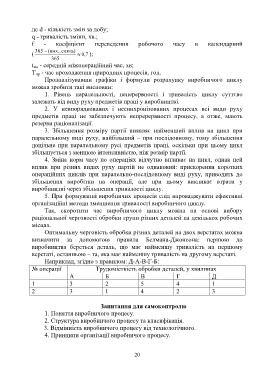

Наприклад, згідно з правилом: Д-А-В-Г-Б:

№ операції Трудомісткість обробки деталей, у хвилинах

А Б В Г Д

1 3 2 5 4 1

2 3 1 4 2 3

Запитання для самоконтролю

1. Поняття виробничого процесу.

2. Структура виробничого процесу та класифікація.

3. Відмінність виробничого процесу від технологічного.

4. Принципи організації виробничого процесу.

20