Page 194 - 6183

P. 194

(цапфи, осі, вали та ін.). Для підвищення втомної міцності деталей,

відновлених вібродуговим наплавленням, застосовують проковування у

гарячому стані наплавлених шарів бойками та обкатування роликами.

Правильно підібраний індуктивний опір може повністю виключити

період короткого замикання, що дозволить збільшити кількість тепла, яке

виділилося, у період дугового розряду, а отже, продуктивність і поліпшити

якість зчеплення наплавленого металу з деталлю. При цьому стабілізується

процес наплавлення і значно скорочуються втрати металу на розбризкування,

збільшуючи коефіцієнт використання дроту.

Швидкість подачі електродного дроту призначають при напрузі до 15 В

і діаметрі дроту 1,6...2,0 мм від 0,5 до 0,7 м/хв, а при більшій напрузі 0,9...1,5

м/хв.

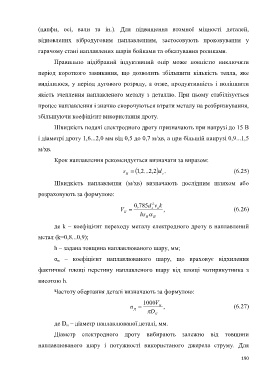

Крок наплавлення рекомендується визначати за виразом:

s 2,1 ... 2 , 2 d . (6.25)

H e

Швидкість наплавлення (м/хв) визначають дослідним шляхом або

розраховують за формулою:

, 0 785d 2 v k

V e n , (6.26)

H

hs

H H

де k – коефіцієнт переходу металу електродного дроту в наплавлений

метал (k=0,8...0,9);

h – задана товщина наплавлюваного шару, мм;

α н – коефіцієнт наплавлюваного шару, що враховує відхилення

фактичної площі перетину наплавленого шару від площі чотирикутника з

висотою h.

Частоту обертання деталі визначають за формулою:

1000V

n H , (6.27)

Д

D

H

де D н – діаметр наплавлюваної деталі, мм.

Діаметр електродного дроту вибирають залежно від товщини

наплавлюваного шару і потужності використаного джерела струму. Для

190