Page 23 - 4582

P. 23

Далі, підставляючи розраховані для різних варіантів значення параметрів у

(3.17) чи (3.28), встановлюють залежність y від z і будують графіки для двох пар

варіантів 1-2 і 2-3 (наприклад, варіант 1 – універсальне обладнання з ручним

керуванням – найменш продуктивний, варіант 2 – обладнання з ЧПК, варіант 3 –

високопродуктивне спеціалізоване обладнання з жорсткою системою керування –

найпродуктивніший варіант). На графіках виявляють три області ефективного

використання варіантів технології, що аналізується. Далі виявляють межі областей

(критичні програми).

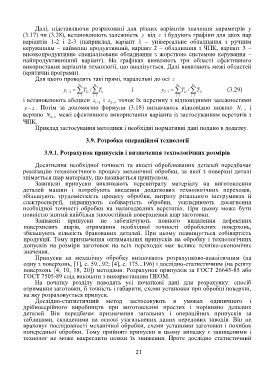

Для цього проводять такі прямі, паралельні до осі z

2 n 1 n 2 n 3 n

y T / T і y T / T (3.29)

1 2 2i 1i 2 3 2i 3i

i 1 i 1 i 1 i 1

і встановлюють абсциси z і z точок їх перетину з відповідними залежностями

1 2 2 3

y z . Потім за допомогою формули (3.18) визначають відповідно нижню N і

1 2

верхню N межі ефективного використання варіанта із застосуванням верстатів з

2 3

ЧПК.

Приклад застосування методики і необхідні нормативні дані подано в додатку.

3.9. Розробка операційної технології

3.9.1. Розрахунок припусків і визначення технологічних розмірів

Досягнення необхідної точності та якості оброблюваних деталей передбачає

реалізацію технологічного процесу механічної обробки, за якої з поверхні деталі

знімається шар матеріалу, що називається припуском.

Завищені припуски викликають перевитрату матеріалу на виготовлення

деталей машин і потребують введення додаткових технологічних переходів,

збільшують трудомісткість процесу обробки, витрату різального інструмента й

електроенергії, підвищують собівартість обробки, ускладнюють досягнення

необхідної точності обробки на налагоджених верстатах. При цьому може бути

повністю знятий найбільш зносостійкий поверхневий шар заготовки.

Занижені припуски не забезпечують повного видалення дефектних

поверхневих шарів, отримання необхідної точності оброблених поверхонь,

збільшують кількість бракованих деталей. При цьому підвищується собівартість

продукції. Тому призначення оптимальних припусків на обробку і технологічних

допусків на розміри заготовок на всіх переходах має велике техніко-економічне

значення.

Припуски на механічну обробку визначають розрахунково-аналітичним (на

одну з поверхонь, [1], с. 59...92; [4], с. 175...196) і дослідно-статистичним (на решту

поверхонь [4, 10, 18, 20]) методами. Розрахунок припусків за ГОСТ 26645-85 або

ГОСТ 7505-89 слід виконати з використанням ПЕОМ.

На початку розділу наводять усі початкові дані для розрахунку: спосіб

отримання заготовки, її точність і габарити, схеми установки при обробці поверхні,

на яку розраховується припуск.

Дослідно-статистичний метод застосовують в умовах одиничного і

дрібносерійного виробництв при виготовленні простих і порівняно дешевих

деталей. Він передбачає призначення загальних і операційних припусків за

таблицями, складеними на основі узагальнених даних передових заводів. Він не

враховує послідовності механічної обробки, схеми установки заготовки і похибок

попередньої обробки. Тому прийняті припуски в цьому випадку є завищеними і

технолог не може накреслити шляхи їх зниження. Проте дослідно статистичний

21