Page 80 - 4302

P. 80

тих розпиленим металом, отримують при викінчувальній механіч-

ній обробці.

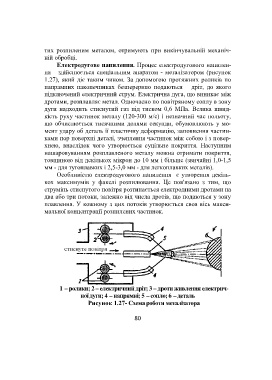

Електродугове напилення. Процес електродугового напилен-

ня здійснюється спеціальним апаратом - металізатором (рисунок

1.27), який діє таким чином. За допомогою протяжних роликів по

напрамних наконечниках безперервно подаються дріт, до якого

підключений електричний струм. Електрична дуга, що виникає між

дротами, розплавляє метал. Одночасно по повітряному соплу в зону

дуги надходить стиснутий газ під тиском 0,6 МПа. Велика швид-

кість руху частинок металу (120-300 м/с) і незначний час польоту,

що обчислюється тисячними долями секунди, обумовлюють у мо-

мент удару об деталь її пластичну деформацію, заповнення частин-

ками пор поверхні деталі, зчеплення частинок між собою і з повер-

хнею, внаслідок чого утворюється суцільне покриття. Наступним

нашаровуванням розплавленого металу можна отримати покриття,

товщиною від декількох мікрон до 10 мм і більше (звичайні 1,0-1,5

мм - для тугоплавких і 2,5-3,0 мм - для легкоплавких металів).

Особливістю електродугового напилення є утворення декіль-

кох максимумів у факелі розпилювання. Це пов'язано з тим, що

струмінь стиснутого повітря розтинається електродними дротами на

два або три потоки, залежно від числа дротів, що подаються у зону

плавлення. У кожному з цих потоків утворюється своя вісь макси-

мальної концентрації розпилених частинок.

1 – ролики; 2 – електричний дріт; 3 – дроти живлення електрич-

ної дуги; 4 – напрямні; 5 – сопло; 6 – деталь

Рисунок 1.27- Схема роботи металізатора

80