Page 41 - 4302

P. 41

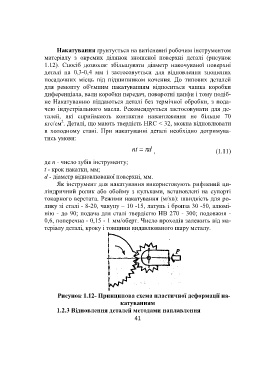

Накатування ґрунтується на витісненні робочим інструментом

матеріалу з окремих ділянок зношеної поверхні деталі (рисунок

1.12). Спосіб дозволяє збільшувати діаметр накочуваної поверхні

деталі на 0,3-0,4 мм і застосовується для відновлення зношених

посадочних місць під підшипником кочення. До типових деталей

для ремонту об'ємним накатуванням відноситься чашка коробки

диференціала, вали коробки передач, поворотні цапфи і тому подіб-

не Накатуванню піддаються деталі без термічної обробки, з пода-

чею індустріального масла. Рекомендується застосовувати для де-

талей, які сприймають контактне навантаження не більше 70

2

кгс/см . Деталі, що мають твердість HRC < 32, можна відновлювати

в холодному стані. При накатуванні деталі необхідно дотримува-

тись умови:

nt d , (1.11)

де n - число зубів інструменту;

t - крок накатки, мм;

d - діаметр відновлюваної поверхні, мм.

Як інструмент для накатування використовують рифлений ци-

ліндричний ролик або обойму з кульками, встановлені на супорті

токарного верстата. Режими накатування (м/хв): швидкість для ро-

лику зі сталі - 8-20, чавуну – 10 -15, латунь і бронза 30 -50, алюмі-

нію - до 90; подача для сталі твердістю НВ 270 - 300; подовжня -

0,6, поперечна - 0,15 - 1 мм/оберт. Число проходів залежить від ма-

теріалу деталі, кроку і товщини видавлюваного шару металу.

Рисунок 1.12- Принципова схема пластичної деформації на-

катуванням

1.2.3 Відновлення деталей методами наплавлення

41