Page 115 - 4302

P. 115

- виникнення значних розтягуючих напружень в електролітич-

но нанесеному шарі. Напруження тим більші, чим товстіші покрит-

тя. При певній товщині розтягуючі напруженння досягають таких

значень, які приводять до відшаровування покриття. У хромових

покриттях у зв'язку з цим знижується втомна міцність на 20-30 %.

Вказані недоліки хромових покриттів накладають обмеження

на максимально допустиму товщину шару, яка не повинна переви-

щувати 0,30 мм.

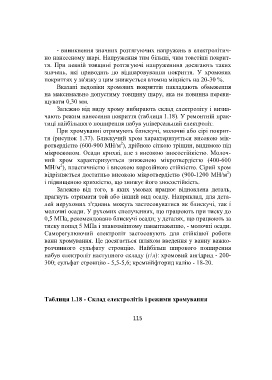

Залежно від виду хрому вибирають склад електроліту і визна-

чають режим нанесення покриття (таблиця 1.18). У ремонтній прак-

тиці найбільшого поширення набув універсальний електроліт.

При хромуванні отримують блискучі, молочні або сірі покрит-

тя (рисунок 1.37). Блискучий хром характеризується високою мік-

2

ротвердістю (600-900 МН/м ), дрібною сіткою тріщин, видимою під

мікроскопом. Осади крихкі, але з високою зносостійкістю. Молоч-

ний хром характеризується зниженою мікротвердістю (400-600

2

МН/м ), пластичністю і високою корозійною стійкістю. Сірий хром

2

відрізняється достатньо високою мікротвердістю (900-1200 МН/м )

і підвищеною крихкістю, що знижує його зносостійкість.

Залежно від того, в яких умовах працює відновлена деталь,

прагнуть отримати той або інший вид осаду. Наприклад, для дета-

лей нерухомих з'єднань можуть застосовуватися як блискучі, так і

молочні осади. У рухомих сполученнях, що працюють при тиску до

0,5 МПа, рекомендовано блискучі осади; у деталях, що працюють за

тиску понад 5 МПа і знакозмінному навантаженню, - молочні осади.

Саморегулюючий електроліт застосовують для стійкішої роботи

ванн хромування. Це досягається шляхом введення у ванну важко-

розчинного сульфату стронцію. Найбільш широкого поширення

набув електроліт наступного складу (г/л): хромовий ангідрид - 200-

300; сульфат стронцію - 5,5-5,6; кремнійфторид калію - 18-20.

Таблиця 1.18 - Склад електролітів і режими хромування

115