Page 111 - 4302

P. 111

поверхонь деталей (хромування, залізнення й ін.), для захисту дета-

лей від корозії (цинкування, бронзування, оксидування, фосфату-

вання і ін.), для захисно-декоративних цілей (нікелювання, хрому-

вання, цинкування, оксидування й ін.), для спеціальних цілей, зок-

рема поліпшення припрацювання поверхонь деталей (міднення,

лудіння, свинцювання й ін.), що труться, для захисту від навугле-

цювання при цементації (міднення). Найчастіше мета покриття є

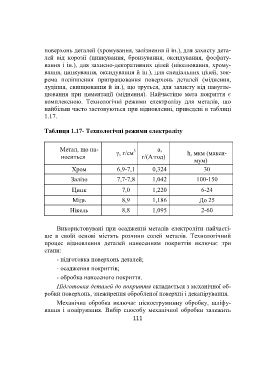

комплексною. Технологічні режими електролізу для металів, що

найбільш часто застовуються при відновленні, приведені в таблиці

1.17.

Таблиця 1.17- Технологічні режими електролізу

Метал, що на- γ, г/см 3 а,

носиться г/(А∙год) h, мкм (макси-

мум)

Хром 6,9-7,1 0,324 30

Залізо 7,7-7,8 1,042 100-150

Цинк 7,0 1,220 6-24

Мідь 8,9 1,186 До 25

Нікель 8,8 1,095 2-60

Використовувані при осадженні металів електроліти найчасті-

ше в своїй основі містять розчини солей металів. Технологічний

процес відновлення деталей нанесенням покриттів включає три

етапи:

- підготовка поверхонь деталей;

- осадження покриттів;

- обробка нанесеного покриття.

Підготовка деталей до покриття складається з механічної об-

робки поверхонь, знежирення обробленої поверхні і декапірування.

Механічна обробка включає піскоструминну обробку, шліфу-

вання і полірування. Вибір способу механічної обробки залежить

111