Page 119 - 6732

P. 119

119

розігрітий минулим електричним

імпульсом до температури, при якій

можливе існування речовини в

іонізованому стані. Ці частинки

вдаряються об поверхню катода,

також локально розігріту електричним

розрядом, вступають з нею у

взаємодію, утворюючи сплави, тверді

розчини або механічну суміш. Ці

мікрометалургійні процеси

протікають за частки секунди, тому склад шару і його фізико-механічні

властивості часто істотно відрізняються від властивостей легуючого і

легованого матеріалів.

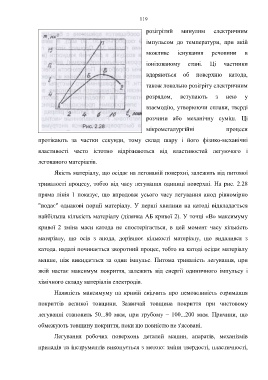

Якість матеріалу, що осідає на легованій поверхні, залежить від питомої

тривалості процесу, тобто від часу легування одиниці поверхні. На рис. 2.28

пряма лінія 1 показує, що впродовж усього часу легування анод рівномірно

"подає" однакові порції матеріалу. У перші хвилини на катоді відкладається

найбільша кількість матеріалу (ділянка АБ кривої 2). У точці «В» максимуму

кривої 2 зміна маси катода не спостерігається, в цей момент часу кількість

матеріалу, що осів з анода, дорівнює кількості матеріалу, що видалився з

катода. надалі починається зворотний процес, тобто на катоді осідає матеріалу

менше, ніж викидається за один імпульс. Питома тривалість легування, при

якій настає максимум покриття, залежить від енергії одиничного імпульсу і

хімічного складу матеріалів електродів.

Наявність максимуму на кривій свідчить про неможливість отримання

покриттів великої товщини. Зазвичай товщина покриття при чистовому

легуванні становить 50...80 мкм, при грубому – 100...200 мкм. Причини, що

обмежують товщину покриття, поки що повністю не з'ясовані.

Легування робочих поверхонь деталей машин, апаратів, механізмів

приладів та інструментів виконується з метою: зміни твердості, пластичності,