Page 111 - 6732

P. 111

111

економічний розрахунок вибору матеріалу. Досвід показує, що для більшості

цанг з діаметром робочої частини до 1,5 мм, фільєрів і матриць з поперечними

розмірами отворів до 5 мм економічно вигідно застосовувати тверді сплави.

Використання твердих сплавів для робочих частин цанг, фільєрів, матриць

суттєво впливає на конструкцію самих деталей. Їх роблять збірними, що

містять твердосплавні вставки, закріплені в сталевому корпусі. Вставки можуть

бути закріплені в корпусі за допомогою пайки. Після цього в корпусі цанги

необхідно прорізати фрезою радіальні пази. Для складання операційної карти

електроерозійного вирізання робочого контуру слід розрахувати режим

обробки. Робочі поверхні цанг, фільєрів, матриць можуть бути досить просто

оброблені до потрібної шорсткості без втрати точності. Тому вирізання можна

виконувати на високопродуктивних режимах. В якості критерію для

розрахунку слід прийняти відсутність мікротріщин.

Діаметр дроту вибирають, виходячи з умови виготовлення заокруглень

мінімального радіуса, яке може бути не менше 1,5 діаметру дроту.

Розрахунок та виготовлення системи регулювання переміщення дроту по

вирізуваному контуру виконують так само, як і для вирубних штампів.

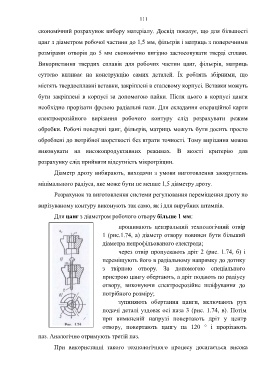

Для цанг з діаметром робочого отвору більше 1 мм:

прошивають центральний технологічний отвір

1 (рис.1.74, а) діаметр отвору повинен бути більший

діаметра непрофільованого електрода;

через отвір пропускають дріт 2 (рис. 1.74, б) і

переміщують його в радіальному напрямку до дотику

з твірною отвору. За допомогою спеціального

пристрою цангу обертають, а дріт подають по радіусу

отвору, виконуючи електроерозійне шліфування до

потрібного розміру;

зупиняють обертання цанги, включають рух

подачі деталі уздовж осі паза 3 (рис. 1.74, в). Потім

при вимкненій напрузі повертають дріт у центр

отвору, повертають цангу на 120 ° і прорізають

паз. Аналогічно отримують третій паз.

При використанні такого технологічного процесу досягається висока