Page 54 - 6722

P. 54

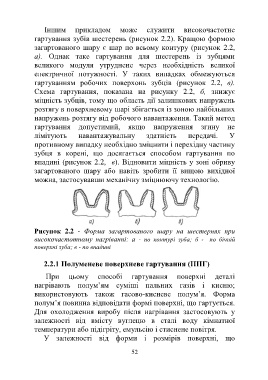

Іншим прикладом може служити високочастотне

гартування зубів шестерень (рисунок 2.2). Кращою формою

загартованого шару є шар по всьому контуру (рисунок 2.2,

а). Однак таке гартування для шестерень із зубцями

великого модуля утруднене через необхідність великої

електричної потужності. У таких випадках обмежуються

гартуванням робочих поверхонь зубців (рисунок 2.2, в).

Схема гартування, показана на рисунку 2.2, б, знижує

міцність зубців, тому що область дії залишкових напружень

розтягу в поверхневому шарі збігається із зоною найбільших

напружень розтягу від робочого навантаження. Такий метод

гартування допустимий, якщо напруження згину не

лімітують навантажувальну здатність передачі. У

противному випадку необхідно зміцнити і перехідну частину

зубця в корені, що досягається способом гартування по

впадині (рисунок 2.2, в). Відновити міцність у зоні обриву

загартованого шару або навіть зробити її вищою вихідної

можна, застосувавши механічну зміцнюючу технологію.

Рисунок 2.2 - Форма загартованого шару на шестернях при

високочастотному нагріванні: а - по контурі зуба; б - по бічній

поверхні зуба; в - по впадині

2.2.1 Полуменеве поверхневе гартування (ППГ)

При цьому способі гартування поверхні деталі

нагрівають полум’ям суміші пальних газів і кисню;

використовують також гасово-кисневе полум’я. Форма

полум’я повинна відповідати формі поверхні, що гартується.

Для охолодження виробу після нагрівання застосовують у

залежності від вмісту вуглецю в сталі воду кімнатної

температури або підігріту, емульсію і стиснене повітря.

У залежності від форми і розмірів поверхні, що

52