Page 53 - 6722

P. 53

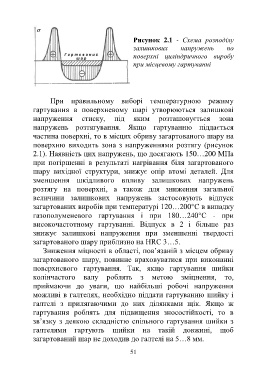

Рисунок 2.1 - Схема розподілу

залишкових напружень по

поверхні циліндричного виробу

при місцевому гартуванні

При правильному виборі температурною режиму

гартування в поверхневому шарі утворюються залишкові

напруження стиску, під яким розташовується зона

напружень розтягування. Якщо гартуванню піддається

частина поверхні, то в місцях обриву загартованого шару на

поверхню виходить зона з напруженнями розтягу (рисунок

2.1). Наявність цих напружень, що досягають 150…200 МПа

при погіршенні в результаті нагрівання біля загартованого

шару вихідної структури, знижує опір втомі деталей. Для

зменшення шкідливого впливу залишкових напружень

розтягу на поверхні, а також для зниження загальної

величини залишкових напружень застосовують відпуск

загартованих виробів при температурі 120…200°С в випадку

газополуменевого гартування і при 180…240°С - при

високочастотному гартуванні. Відпуск в 2 і більше раз

знижує залишкові напруження при зменшенні твердості

загартованого шару приблизно на HRC 3…5.

Зниження міцності в області, пов’язаній з місцем обриву

загартованого шару, повинне враховуватися при виконанні

поверхневого гартування. Так, якщо гартування шийки

колінчастого валу роблять з метою зміцнення, то,

приймаючи до уваги, що найбільші робочі напруження

можливі в галтелях, необхідно піддати гартуванню шийку і

галтелі з прилягаючими до них ділянками щік. Якщо ж

гартування роблять для підвищення зносостійкості, то в

зв’язку з деякою складністю спільного гартування шийки з

галтелями гартують шийки на такій довжині, щоб

загартований шар не доходив до галтелі на 5…8 мм.

51