Page 73 - 6659

P. 73

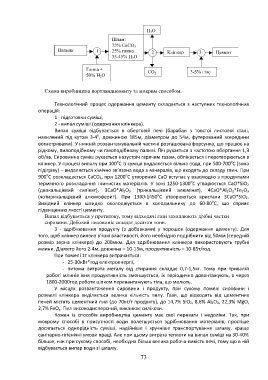

Н 2 О

Шлам:

75% СаСО 3

Вапняк 1 25% глина 2 Клінкер 3 Цемент

35-45% Н 2 О

Глина +

СО 2 3-5% гіпс

50% Н 2 О

Схема виробництва портландцементу за мокрим способом.

Технологічний процес одержання цементу складається з наступних технологічних

операцій:

1 - підготовки суміші,

2 - випал суміші (одержання клінкера).

Випал суміші відбувається в обертовій печі (барабан з товстої листової сталі,

о

нахилений під кутом 3-4 , довжиною 185м, діаметром до 54м, футерований зсередини

вогнетривами). У нижній розвантажувальній частині розташована форсунка, що працює на

рідкому, пилоподібному чи газоподібному паливі. Піч рухається з частотою обертання 1,3

об/хв. Сировинна суміш рухається назустріч гарячим газам, обпікається і перетворюється в

о

о

клінкер. У процесі випалу при 100 С із суміші видаляється вільна вода, при 500-700 С (зона

підігріву) – видаляється хімічно зв’язана вода з мінералів, що входять до складу глин. При

о

о

900 С розкладається СаСО 3, при 1200 С утворений СаО вступає у взаємодію з продуктами

о

термічного розкладання глинистих матеріалів. У зоні 1250-1300 С утворюється CaО*SiО 2

(двокальцієвий силікат), 3CaО*Al 2O 3 (трикальцієвий алюмінат), 4CaО*Al 2O 3*Fe 2O 3

о

(чотирикальцієвий алюмоферит). При 1300-1450 С утворюються кристали 3CaО*SiО 2.

о

Вихідний клінкер швидко охолоджується в холодильнику до 60-80 С, що сприяє

підвищенню якості цементу.

Випал відбувається у протитоку, тому відходячі гази захоплюють дрібні частки

сировини. Добовий пиловиніс складає десятки тонн.

3 - здрібнювання продукту (з добавками) у порошок (одержання цементу). Для

того, щоб клінкер виявив в’язкі властивості, його необхідно подрібнити від 50мм (середній

розмір зерна клінкера) до 200мкм. Для здрібнювання клінкера використовують трубні

млини. Діаметр його 2-4м, довжина – 10-15м, продуктивність – 10-85т/год.

При помелі 1т клінкера витрачається:

- 25-30кВт*год електроенергії,

- питома витрата металу від стирання складає 0,7-1,5кг. Тому при тривалій

роботі млинів їхня продуктивність зменшується, їх періодично довантажують, а через

1800-2000год роботи цілком перевантажують тіла, що мелють.

У місцях розвантаження сировини і продукту, при сухому помелі сировини і

розмелі клінкера виділяється велика кількість пилу. Гази, що відходять від цементних

печей містять цементний пил (до 70кг/т продукту), до 14,7% SiО 2, 8,6% Al 2O 3, 22,3% MgО,

2,7% FeO x. Пил високодисперсний, викликає силікози.

Кожен із способів виробництва цементу має свої переваги і недоліки. Так, при

мокрому способі в присутності води полегшується здрібнювання матеріалів, простіше

досягається однорідність суміші, надійніше і зручніше транспортування шламу, краще

санітарно-гігієнічні умови праці. Але при цьому витрата теплоти на випал суміші на 30-40%

більше, ніж при сухому способі, необхідна більш велика робоча ємкість печі, тому що в ній

відбувається випар води зі шламу.

73