Page 53 - 6585

P. 53

Як відомо,незадовільна якість продукції, що її випускає підприємство, може обернутись

для цього підприємства значними матеріальними та фінансовими втратами. Щоб не допустити

цього, потрібно застосовувати відповідні заходи попередження зниження якості продукції. Ці

заходи базуються на певних методиках, одна із яких передбачає застосування так званих діаграм

Парето.

Вільфредо Парето – відомий італійський економіст та соціолог (1848-1923 рр.), який в 1897

р. вивів формулу, згідно з якою матеріальні та інші блага розподіляються між людьми

нерівномірно, причому найбільша частка благ належить невеликій кількості людей. В подальшому

теоретичні висновки В. Парето було запропоновано використати в сфері контролю продукції для

класифікації різноманітних причин зниження її якості. Було доведено, що в більшості випадків

переважаюча кількість дефектів продукції і пов’язаних з ними витрат виникає через відносно

невелику кількість причин. Визначення залежності між кількістю дефектів продукції та

причинами, що їх спричиняють, робиться на підставі побудови так званих діаграм Парето.

Застосування діаграм Парето для аналізу якості продукції передбачає здійснення таких

етапів робіт:

- побудова діаграми Парето за результатами діяльності;

- побудова діаграми причин та результатів;

- побудова діаграми Парето за причинами;

- розробка та впровадження заходів з усунення причин появи основних дефектів продукції;

- побудова нової діаграми Парето за результатами діяльності;

- розрахунок величини зниження рівня дефектності продукції.

Розглянемо основні етапи робіт більш докладно:

Перший етап: побудова діаграми Парето за результатами діяльності. Даний етап

передбачає такі роботи:

1-й крок: вибираються результати діяльності підприємства, які небажані для підприємства,

наприклад: дефекти продукції, поломки, помилки, відмови, рекламації, ремонти, повернення

продукції споживачами, обсяги втрат, витрати на усунення дефектів, зриви строків поставок

продукції, відсутність комплектуючих, аварії, нещасні випадки на виробництві тощо. Домовимося,

що за результати діяльності візьмемо дефекти в продукції, яка випускається підприємством за

певний термін.

2-й крок: визначається період проведення контролю та кількість виробів, які підлягають

контролю за даний період. Припустимо, період контролю визначений в 1 місяць, а кількість

виробів, які виготовляються за даний період і підлягають контролю, дорівнює 5000 шт.

3-й крок: здійснюється контроль якості продукції, під час якого виявляються дефекти

кожного виду. Припустимо, що такими видами виявлених дефектів будуть: відхилення від

розмірів, подряпини, раковини, тріщини, плями, розриви та інші.

Кожен вид дефекту шифрується. Якщо певний вид дефекту виявлений, він фіксується в

спеціальних картах (рис. 6.1). Потім підраховується загальна кількість виявлених дефектів.

Припустимо, що для нашого прикладу вона складає 200 дефектів за місяць.

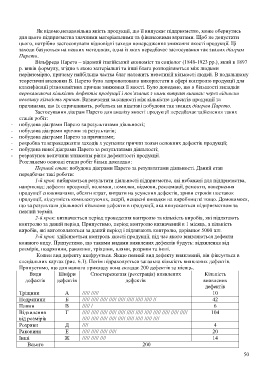

Види Шифри Спостереження (реєстрація) виявлених Кількість

дефектів дефектів дефектів виявлених

дефектів

Тріщини А ///// ///// 10

Подряпини Б ///// ///// ///// ///// ///// ///// ///// ///// // 42

Плями В ///// / 6

Відхилення Г ///// ///// ///// ///// ///// ///// ///// ///// ///// ///// ///// ///// 104

від розмірів ///// ///// ///// ///// ///// ///// ///// ///// ////

Розриви Д //// 4

Раковини Е ///// ///// ///// ///// 20

Інші Ж ///// ///// //// 14

Всього 200

50