Page 87 - 4513

P. 87

якості q , який розглядається як максимально допустима для

0

споживача частка дефектних виробів у партії, виготовленій за но-

рмального функціонування виробництва. Вірогідність забраку-

вати партію з часткою дефектних виробів, рівною q , для планів

0

стандарту мала і зменшується у міру зростання об’єму вибірки.

Для більшості планів не перевищує 0,05.

1.7.4 Контрольні карти

Одним з основних інструментів в обширному арсеналі стати-

стичних методів контролю якості є контрольні карти. Прийнято

вважати, що ідея контрольної карти належить відомому амери-

канському статистику Л. Шухарту. Вона була висловлена в

1924 р. і детально описана в 1931 р. Спочатку контрольні карти

використовували для реєстрації результатів вимірювань дослі-

джуваних властивостей продукції. Вихід параметра за межі поля

допуску свідчив про необхідність зупинки виробництва і прове-

дення коригування процесу відповідно до знань фахівця або кері-

вника виробництвом. Це давало інформацію про те, коли, хто і на

якому устаткуванні отримував брак у минулому.

Однак, в цьому випадку рішення про коригування ухвалюва-

лося тоді, коли брак вже був отриманий. Тому важливо було

знайти процедуру, яка б накопичувала інформацію не лише для

ретроспективного дослідження, але і для використання при ухва-

ленні рішень. Цю пропозицію опублікував американський стати-

стик І. Пейдж в 1954 р. Карти, які використовуються при ухва-

ленні рішень, називаються кумулятивними.

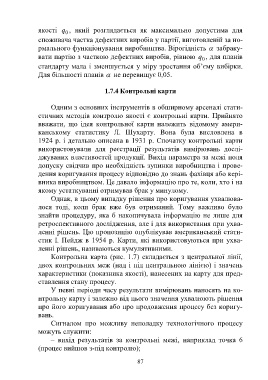

Контрольна карта (рис. 1.7) складається з центральної лінії,

двох контрольних меж (над і під центральною лінією) і значень

характеристики (показника якості), нанесених на карту для пред-

ставлення стану процесу.

У певні періоди часу результати вимірювань наносять на ко-

нтрольну карту і залежно від цього значення ухвалюють рішення

про його коригування або про продовження процесу без коригу-

вань.

Сигналом про можливу неполадку технологічного процесу

можуть служити:

– вихід результатів за контрольні межі, наприклад точка 6

(процес вийшов з-під контролю);

87