Page 38 - 6574

P. 38

- рух виробництва в часі визначається календарно-плановими

нормативами, на підставі яких розробляються оперативні плани;

- закріплення номенклатури деталей і вузлів за цехами і робочими

місцями набирає постійного характеру у відповідності до їх специфікації;

- номенклатура цехових програм планується комплектно (на виріб,

вузол, групу);

- кількісні завдання визначаються за комплектовочними номерами;

- календарний розподіл завдань здійснюється у вигляді призначення

термінів запуску і випуску партій деталей.

В основі планування серійного виробництва лежать календарно-планові

нормативи. До них належать:

- розмір партії деталей;

- тривалість виробничого циклу на партію деталей;

- ритм партії деталей;

- випередження запуску-випуску партії деталей;

- величина циклового заділу.

Під партією розуміють кількість однакових деталей або збірних

одиниць, які одночасно запускаються у виробництво і обробляються з

одноразовим витрачанням підготовчо-заключного часу.

З точки зору продуктивності праці доцільною є робота великими

партіями, оскільки при цьому робітники досягають вищої продуктивності у

зв’язку із зменшенням підготовчо-заключного часу t п.з., що припадає на одну

деталь. Однак збільшення партії деталей веде до збільшення виробничого

циклу і росту незакінченого виробництва. Тому знаходження оптимальної

величини партії деталей зводиться до встановлення такої кількості деталей,

при якій витрати на одну деталь будуть мінімальними. Такий розрахунок є

досить складним, тому на підприємствах використовують простіший метод.

Розрахунок розміру партії деталей проводять у два етапи:

- визначення попереднього розміру;

- визначення кінцевого розміру.

Попередній розмір партії деталей визначається для того робочого місця

(ведучої операції), яке має найскладніше і найтриваліше налагодження

t

обладнання (найбільше t п.з.), тобто де відношення . з . п max , де t шт - норма

t

шт

часу на операцію.

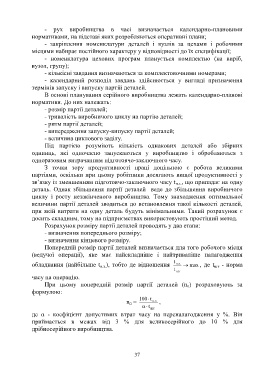

При цьому попередній розмір партії деталей (n п) розраховують за

формулою:

100 t

n п = . з . п ,

t

шт

де α - коефіцієнт допустимих втрат часу на переналагодження у %. Він

приймається в межах від 3 % для великосерійного до 10 % для

дрібносерійного виробництва.

37