Page 22 - 4945

P. 22

2 2

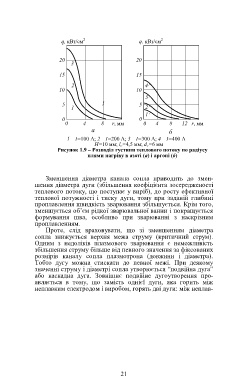

q, кВт/см q, кВт/см

20 3 20

15 15

10 2 10 4

3

1

5 1 5 2

1

0

0 0 4 8 r, мм 0 4 8 12 r, мм

а

б

1 – І=100 А; 2 – І=200 А; 3 – І=300 А; 4 – І=400 А

Н=10 мм; l c=4,5 мм; d c=6 мм

Рисунок 1.9 – Розподіл густини теплового потоку по радіусу

плями нагріву в азоті (а) і аргоні (б)

Зменшення діаметра канала сопла приводить до змен-

шення діаметра дуги (збільшення коефіцієнта зосередженості

теплового потоку, що поступає у виріб), до росту ефективної

теплової потужності і тиску дуги, тому при заданій глибині

проплавлення швидкість зварювання збільшується. Крім того,

зменшується об’єм рідкої зварювальної ванни і покращується

формування шва, особливо при зварюванні з наскрізним

проплавленням.

Проте, слід враховувати, що зі зменшенням діаметра

сопла знижується верхня межа струму (критичний струм).

Одним з недоліків плазмового зварювання є неможливість

збільшення струму більше від певного значення за фіксованих

розмірів каналу сопла плазмотрона (довжини і діаметра).

Тобто дугу можна стискати до певної межі. При деякому

значенні струму і діаметрі сопла утворюється “подвійна дуга”

або каскадна дуга. Зовнішнє подвійне дугоутворення про-

являється в тому, що замість однієї дуги, яка горить між

неплавким електродом і виробом, горять дві дуги: між неплав-

21