Page 98 - 4489

P. 98

Тому працюючі оливи мають більш високу маслянистість порівняно зі свіжими,

але мають гірші антикорозійні властивості.

Рідинне (гідродинамічне) тертя характеризується тим, що навантаження

приймає шар оливи, який міститься між поверхнями тертя. Змащувальна дія

цього шару повністю підпорядковується законам гідродинаміки. У цьому

випадку тертя між деталями переходить у внутрішнє тертя мастильного

матеріалу.

Гідродинамічну теорію змащування розробив російський учений, професор

М. П. Петров і за законом Ньютона математично відобразив режим рідинного

змащування у вигляді формули:

S

F , (7.1)

h

де F – сила рідинного тертя, Н; – динамічна в’язкість, Пас;

2

S – площа дотику поверхонь, м ;

– швидкість переміщення поверхонь, що труться, м/с;

h – товщина шару оливи, м.

При гідродинамічному режимі змащування сила тертя не залежить від

матеріалу деталей і їх технічного стану. Одним із основних параметрів, що

визначає змащувальну дію є в’язкість мастильного матеріалу. Чим вища

в’язкість оливи, тим більші втрати потужності на подолання сили внутрішнього

тертя і тим більша сила рідинного тертя. Втрата потужності на тертя зростає

при збільшенні швидкості ковзання деталей, що труться, і площі їх контакту.

На поверхнях металу завжди є нерівності, шорсткості, висота яких

залежить від ступеня обробки. Для утворення рідинного тертя необхідно, щоб

олива “прилипала” до поверхонь (змочувала їх) і товщина мастильного шару h

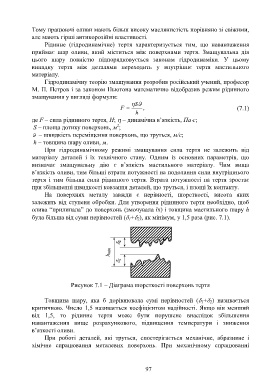

була більша від суми нерівностей ( 1+ 2), як мінімум, у 1,5 раза (рис. 7.1).

Рисунок 7.1 – Діаграма шорсткості поверхонь тертя

Товщина шару, яка б дорівнювала сумі нерівностей ( 1+ 2) називається

критичною. Число 1,5 називається коефіцієнтом надійності. Якщо він менший

від 1,5, то рідинне тертя може бути порушене внаслідок збільшення

навантаження вище розрахункового, підвищення температури і зниження

в’язкості оливи.

При роботі деталей, які труться, спостерігається механічне, абразивне і

хімічне спрацювання металевих поверхонь. При механічному спрацюванні

97