Page 27 - 112

P. 27

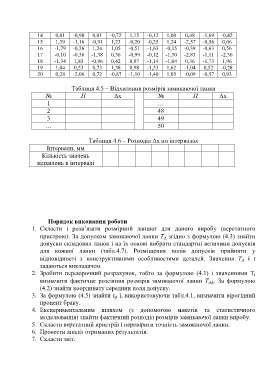

14 0,01 -0,90 0,01 -0,72 1,15 -0,12 1,00 0,48 -1,69 -0,42

15 1,39 -1,16 -0,91 1,23 -0,20 -0,25 1,24 -2,57 -0,56 0,06

16 -1,79 -0,26 1,24 1,05 -0,51 -1,63 -0,15 -0,39 -0,63 0,56

17 -0,10 -0,36 -1,38 0,36 -0,99 -0,12 -1,70 -2,83 -1,11 -2,36

18 -1,34 1,83 -0,96 0,42 0,97 -1,14 -1,04 0,36 -1,73 1,96

19 1,04 0,53 0,73 1,38 0,98 -1,33 1,62 -1,04 0,52 -0,28

20 0,28 -2,06 0,72 -0,87 -1,10 -1,40 1,05 -0,09 -0,57 0,93

Таблиця 4.5 – Відхилення розмірів замикаючої ланки

№ Н Δх № Н Δх

1 …

2 48

3 49

… 50

Таблиця 4.6 – Розподіл Δх по інтервалах

Інтервали, мм

Кількість значень

відхилень в інтервалі

Порядок виконання роботи

1. Скласти і розв’язати розмірний ланцюг для даного виробу (верстатного

пристрою). За допуском замикаючої ланки Т згідно з формулою (4.3) знайти

допуски складових ланок і на їх основі вибрати стандартні величини допусків

для кожної ланки (табл.4.7). Розміщення полів допусків прийняти у

відповідності з конструктивними особливостями деталей. Значення Т і t

задаються викладачем.

2. Зробити перевірочний розрахунок, тобто за формулою (4.1) і значеннями Т і

визначити фактичне розсіяння розмірів замикаючої ланки Т ф. За формулою

(4.2) знайти координату середини поля допуску.

3. За формулою (4.5) знайти t ф і, використовуючи табл.4.1, визначити вірогідний

процент браку.

4. Експериментальним шляхом (з допомогою макетів та статистичного

моделювання) знайти фактичний розподіл розмірів замикаючої ланки виробу.

5. Скласти верстатний пристрій і перевірити точність замикаючої ланки.

6. Провести аналіз отриманих результатів.

7. Скласти звіт.