Page 42 - 6659

P. 42

Особливості наукомістких підгалузей машинобудування (виробництво засобів

зв'язку, обчислювальної техніки і –периферійного устаткування, електронно-

обчислювальних приладів, оптичних і інших точних приладів): невелика матеріало- і

енергоємність, мале водоспоживання і, відповідно, значно менше виділення викидів,

скидань і відходів у навколишнє середовище в порівнянні з ресурсномісткими, вплив яких

на навколишнє середовище значний.

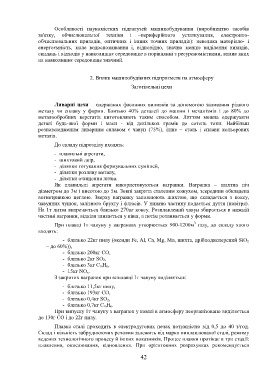

2. Вплив машинобудівних підприємств на атмосферу

Заготівельні цехи

Ливарні цехи – одержання фасонних виливків за допомогою заливання рідкого

металу чи сплаву у форми. Близько 40% деталей до машин і механізмів і до 80% до

металообробних верстатів виготовляють таким способом. Литтям можна одержувати

деталі будь-якої форми і маси - від декількох грамів до сотень тонн. Найбільш

розповсюдженим ливарним сплавом є чавун (75%), інше – сталь і сплави кольорових

металів.

До складу підрозділу входять:

- плавильні агрегати,

- шихтовий двір,

- ділянки готування формувальних сумішей,

- ділянки розливу металу,

- ділянки очищення литва.

Як плавильні агрегати використовуються вагранки. Вагранка – шахтна піч

діаметром до 3м і висотою до 5м. Зовні закрита сталевим кожухом, зсередини обкладена

вогнетривкою цеглою. Зверху вагранку заповнюють шихтою, що складається з коксу,

чавунних чушок, залізного брухту і флюсів. У нижню частину подається дуття (повітря).

На 1т литва витрачається близько 270кг коксу. Розплавлений чавун збирається в нижній

частині вагранки, відкіля зливається у ківш, а потім розливається у форми.

3

При плавці 1т чавуну у вагранках утворюється 900-1200м газу, до складу якого

входять:

- близько 22кг пилу (оксиди Fe, Al, Ca, Mg, Mn, шихта, дрібнодисперсний SiО 2

– до 60%)),

- близько 200кг СО,

- близько 2кг SО 2,

- близько 3кг С mH n,

- 15кг NО х.

З закритих вагранок при виплавці 1т чавуну виділяється:

- близько 11,5кг пилу,

- близько 193кг СО,

- близько 0,4кг SО 2,

- близько 0,7кг С mH n.

При випуску 1т чавуну з вагранок у ковші в атмосферу неорганізовано виділяється

до 130г СО і до 22г пилу.

Плавка сталі проходить в електродугових печах потужністю від 0,5 до 40 т/год.

Склад і кількість забруднюючих речовин залежить від марки виплавлюваної сталі, режиму

ведення технологічного процесу й інших показників. Процес плавки протікає в три стадії:

плавлення, окислювання, відновлення. При орієнтовних розрахунках рекомендується

42