Page 51 - 4687

P. 51

- руйнування кристалічних граток і перехід матеріалу

шару у аморфний стан.

Модифікування поверхонь механічним впливом

доцільно використовувати для таких цілей:

- підвищення втомної міцності виробів, а отже, їх

надійності та довговічності;

- збільшення твердості і зносостійкості поверхонь

виробів;

- зменшення шорсткості.

З розглянутого випливає, що найбільший ефект при

механічному модифікуванні може бути досягнутий на пла-

стичних матеріалах. У поверхневому шарі реалізується

метастабільний стан. Внаслідок цього температура

експлуатації виробів повинна бути нижче від температури

активної релаксації.

Основні методи механічного впливу на поверхню

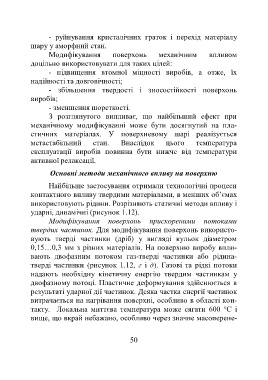

Найбільше застосування отримали технологічні процеси

контактного впливу твердими матеріалами, в менших об’ємах

використовують рідини. Розрізняють статичні методи впливу і

ударні, динамічні (рисунок 1.12).

Модифікування поверхонь прискореними потоками

твердих частинок. Для модифікування поверхонь використо-

вують тверді частинки (дріб) у вигляді кульок діаметром

0,15…0,3 мм з різних матеріалів. На поверхню виробу впли-

вають двофазним потоком газ-тверді частинки або рідина-

тверді частинки (рисунок 1.12, г і д). Газові та рідкі потоки

надають необхідну кінетичну енергію твердим частинкам у

двофазному потоці. Пластичне деформування здійснюється в

результаті ударної дії частинок. Деяка частка енергії частинок

витрачається на нагрівання поверхні, особливо в області кон-

такту. Локальна миттєва температура може сягати 600 °С і

вище, що вкрай небажано, особливо через значне масоперене-

50