Page 34 - 4618

P. 34

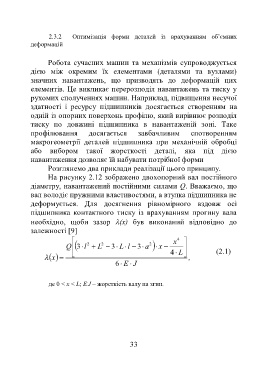

2.3.2 Оптимізація форми деталей із врахуванням об’ємних

деформацій

Робота сучасних машин та механізмів супроводжується

дією між окремим їх елементами (деталями та вузлами)

значних навантажень, що призводять до деформацій цих

елементів. Це викликає перерозподіл навантажень та тиску у

рухомих сполученнях машин. Наприклад, підвищення несучої

здатності і ресурсу підшипників досягається створенням на

одній із опорних поверхонь профілю, який вирівнює розподіл

тиску по довжині підшипника в навантаженій зоні. Таке

профілювання досягається завбачливим спотворенням

макрогеометрії деталей підшипника при механічній обробці

або вибором такої жорсткості деталі, яка під дією

навантаження дозволяє їй набувати потрібної форми

Розглянемо два приклади реалізації цього принципу.

На рисунку 2.12 зображено двохопорний вал постійного

діаметру, навантажений постійними силами Q. Вважаємо, що

вал володіє пружними властивостями, а втулка підшипника не

деформується. Для досягнення рівномірного вздовж осі

підшипника контактного тиску із врахуванням прогину вала

необхідно, щоби зазор (x) був виконаний відповідно до

залежності [9]

4

x

2

Q l 3 2 L 3 L l a 3 2 x

L 4 (2.1)

x ,

6 E J

.

де 0 < x < L; E J – жорсткість валу на згин.

33