Page 86 - 35

P. 86

цієї групи належать коливання, викликані дефектами механізмів і деталей

верстата (перекос осей, зшивка ременів, підвищені люфти тощо); дисбалансом

його окремих обертових частин, а також коливань, які передаються на верстат

ззовні від інших працюючих машин. Ці коливання не залежать від процесу

різання, і тому для їх гасіння можливе використання найбільш простого

ефективного засобу – ліквідація причин, які викликають ці коливання. Але

основним засобом гасіння вимушених коливань, зумовлених процесом різання,

є не усунення причин, котрі викликають ці коливання, а правильний вибір

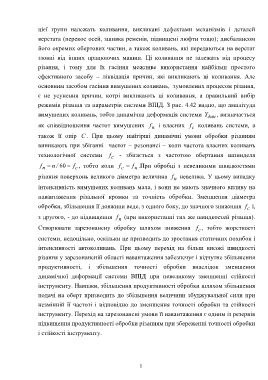

режимів різання та параметрів системи ВПІД. З рис. 4.42 видно, що амплітуда

вимушених коливань, тобто динамічна деформація системи Y дин , визначається

як співвідношення частот вимушених f і власних f коливань системи, а

n

c

також її опір C . При цьому найгірші динамічні умови обробки різанням

виникають при збіганні частот – резонансі – коли частота власних коливань

технологічної системи f - збігається з частотою обертання шпинделя

c

f / n 60 f , тобто коли f f .При обробці з невеликими швидкостями

c

н

n

c

різання поверхонь великого діаметра величина f невелика. У цьому випадку

n

інтенсивність вимушених коливань мала, і вони не мають значного впливу на

навантаження різальної кромки та точність обробки. Зменшення діаметра

обробки, збільшення її довжини веде, з одного боку, до значного зниження f і,

c

з другого, - до підвищення f (при використанні тих же швидкостей різання).

n

Створювати зарезонансну обробку шляхом зниження f , тобто жорсткості

c

системи, недоцільно, оскільки це призводить до зростання статичних похибок і

інтенсивності автоколивань. При цьому перехід на більш високі швидкості

різання у зарезонансній області навантаження забезпечує і відчутне збільшення

продуктивності, і збільшення точності обробки внаслідок зменшення

динамічної деформації системи ВПІД при невеликому зменшенні стійкості

інструменту. Навпаки, збільшення продуктивності обробки шляхом збільшення

подачі на оберт призводить до збільшення величини збуджувальної сили при

незмінній її частоті і відповідно до зменшення точності обробки та стійкості

інструменту. Перехід на зарезонансні умови її навантаження є одним із резервів

підвищення продуктивності обробки різанням при збереженні точності обробки

і стійкості інструменту.

1