Page 52 - 1250s

P. 52

Недостатня очистка газу від механічних часток і крапель рідини спричинює

ерозійний знос робочого колеса. Для підвищення ерозійної стійкості робочого колеса

застосовують плазменне напилення або нанесення інших зностостійких покрить.

Економічність номінального і особливо часткових режимів роботи нагнітача

значною мірою залежить від конструкції вхідних і вихідних пристроїв. Втрати енергії у

нерухомих елементах проточної частини нагнітача досягають 10-12% і більше, їх

зниження за рахунок удосконалення вхідних і вихідних пристроїв може істотно

підвищити ККД нагнітача.

Гідравлічні втрати у вхідних пристроях нагнітачів порівняно малі. Так, при

бічному підводі газу у двоступінчастих нагнітачах вони становлять близько 2-3%, в

одноступінчатих - менше ніж один відсоток. В нагнітачах з осьовим входом ці втрати

дорівнюють долям відсотка.

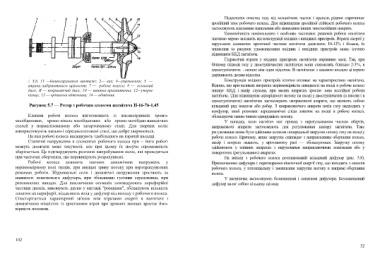

/, 3,6, 11 —балансирувальні вантажі; 2— вал; 4—ущільнення; 5 — Конструкція вхідних пристроїв істотно впливає на характеристики нагнітача.

втулка лабіринтового щільнент; 7 — робоче колесо; 8 — основний Відомо, що при великих витратах нерівномірність швидкості на вході в робоче колесо

диск; Я — покриваючий диск; 10 — шпонка призматична; 12—упорне знижує ККД і напір ступеня, при малих витратах зростає зона нестійкої роботи

кільце; 13 — кріплення обтічника; 14 — обтічник нагнітача. /Для підвищення однорідності потоку на вході у двоступінчатих (а інколи і в

одноступінчатих) нагнітачах застосовують направляючі апарати, що являють собою

Рисунок 5.7 — Ротор з робочим колесом нагнітача Н-16-76-1,45 кільцевий ряд лопаток або ребер. З направляючого апарата потік газу надходить у

конфузор, який розмиває аеродинамічні сліди лопаток на вході в робоче колесо,

Клепані робочі колеса виготовляють із високотривких хромо- збільшуючи таким чином однорідність потоку.

молібденових, хромо-нікель-молібденових або хромо-молібден-ванадієвих У випадку, коли нагнітач має привод з нерегульованим числом обертів,

сталей у нормалізованому або загартованому стані. Для зварних коліс направляючі апарати застосовують для регулювання напору нагнітача. Таке

використовують низько-і середньолеговані сталі, що добре зварюються. регулювання може бути здійснене шляхом попередньої закрутки потоку газу на вході у

На вал робочі колеса насаджують здебільшого на гарячій насадці. робоче колесо. Причому, якщо закрутка співпадає з направленням обертання колеса,

Статичні напруження в елементах робочого колеса при ~ його роботі напір і витрата падають, у противному разі — збільшуються. Закрутку потоку

можуть досягати межі текучості, але при цьому їх несуча спроможність здійснюють у змінних апаратах з нерухомими направляючими лопатками або у

зберігається. Це підтверджують розгонні випробування коліс, які проводяться поворотних (регульованих) апаратах.

при частотах обертання, що перевищують розрахункові. На виході з робочого колеса розташований кільцевий дифузор (рис. 5.8).

Робочі колеса зазнають значних динамічних напружень у Призначенням дифузора є перетворення кінетичної енергії газу, що виходить з каналів

нерівномірному полі тисків, при явищах зриву потоку при нерозрахункових робочого колеса, у потенціальну і зменшення закрутки потоку в напрямі обертання

режимах роботи. Збурювальні сили і динамічні напруження зростають за колеса.

наявності лопаткового дифузора, при збільшенні густини середовища, при У нагнітачах застосовують безлопаткові і лопаткові дифузори. Безлопатковий

резонансних явищах. Для виключення останніх потовщуюють периферійні дифузор являє собою кільцеву щілину

частини дисків, виконують диски у вигляді "ромашки", збільшують кількість

лопаток на периферії, віддаляють вхід у дифузор від виходу з робочого колеса.

Спостерігається характерний зв'язок між втратами енергії в нагнітачі і

динамічною міцністю: із зростанням втрат при зривних явищах зростає ймо-

вірність поломок.

102

52