Page 49 - 1250s

P. 49

вже відпрацювали свій ресурс.

Слід зауважити, що конвертування АГТД для умов роботи на компресорних

станціях нерідко вимагає суггєвих змін в їх конструкції — заміни паливної системи,

зміни кріплення двигуна. Вилучення окремих вузлів, перестановки навісних агрегатів

заміни систем регулювання тощо.

Суднові турбіни за своїми характеристиками — поту:жності, щвидкохідності,

здатності працювати при змінній частоті обертання відповідають умовам їх

використання для привода нагнітачів. Порівняно з АГТД вони мають більшу масу на

одиницю потужності, але більш пристосовані для роботи в нормальних атмосферних

умовах, мають більш високий ресурс і техніко-економічні показники.

Перед установленням на компресорній станції для привода нагнітача судновий

газотурбінний двигун подібно до АГТД вимагає проведення аналогічної реконструкції

(заміни наживної системи, системи кріплення, перестановки допоміжних механізмів,

заміни вхідних і вихідних патрубків тощо). На компресорних станціях газотурбінні

двигуни суднового типу установлюються в індивідуальних укриттях, що створює кра-

щі умови для обслуговування агрегатів порівняно з умовами, коли застосовують блок-

контейнери.

Розглянемо особливості відцентрових нагнітачів, що застосовуються на

компресорних станціях.

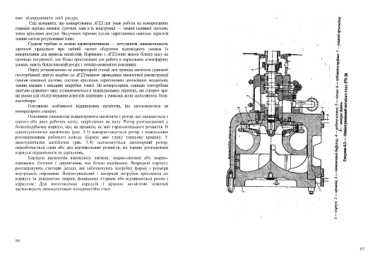

Основним елементом відцентрового нагнітача є ротор, що складається з

одного або двох робочих коліс, закріплених на валу. Ротор розташований у

бочкоподібному корпусі, що, як правило, не має горизонтального розняття. В

одноступінчатих нагнітачах (рис. 5.3) використовується ротор з консольним

розташуванням робочого колеса. Корпус має глуху торцьову кришку. У

двоступінчатих нагнітачах (рис. 5.4) застосовується двоопорний ротор,

передбачається один або два вертикальних розняття, на торцях розташовані

корпуси підшипників та ущільнень.

Корпуси нагнітачів виконують литими, зварно-литими або зварно-

кованими. Останні є дорожчими, але більш надійними. Всередині корпусу

розташовують статорні деталі, які забезпечують потрібну форму і розміри

внутрішніх порожнин. Всмоктувальний і напірний патрубки кріпляться до

корпусу за допомогою зварки, фланцевих з'єднань або відливаються разом з

корпусом. Для виготовлення корпусів і кришок нагнітачів зазвичай

застосовують низьколеговані холодностійкі сталі.

96

97