Page 20 - 113_

P. 20

18

P у[t] – радіальна складова сили різання, кН, розрахована при відповідній

глибині різання t.

Похибка верстата ф.в залежить від точності виготовлення і складання

відповідальних частин верстата і є наслідком радіального, осьового биття

шпинделя, непаралельності чи неперпендикулярності напрямних і т.і. ф.в

характеризується неточністю виготовлення еталонного взірця при перевірці

точності верстата і записується в його паспорті.

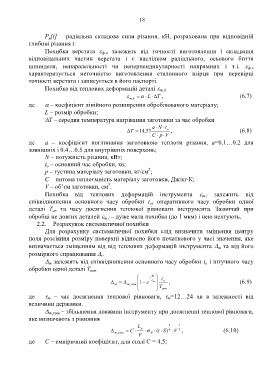

Похибка від теплових деформацій деталі т.д

L T , (6.7)

т. д

де – коефіцієнт лінійного розширення оброблюваного матеріалу;

L – розмір обробки;

Т – середня температура нагрівання заготовки за час обробки

a N t

T 14 , 33 o , (6.8)

C p V

де а – коефіцієнт поглинання заготовкою теплоти різання, а=0.1…0.2 для

зовнішніх і 0.4…0.5 для внутрішніх поверхонь;

N – потужність різання, кВт;

t o – основний час обробки, хв;

3

р – густина матеріалу заготовки, кг/см ;

C – питома теплоємність матеріалу заготовки, Дж/кгК;

3

V – об’єм заготовки, см .

Похибка від теплових деформацій інструмента т.і залежить від

співвідношення основного часу обробки t о, оперативного часу обробки одної

деталі Т оп та часу досягнення теплової рівноваги інструмента. Зазвичай при

обробці не довгих деталей т.і – дуже мала похибка (до 1 мкм) і нею нехтують.

2.2. Розрахунок систематичної похибки

Для розрахунку систематичної похибки слід визначити зміщення центру

поля розсіяння розміру поверхні відносно його початкового у часі значення, яке

визначається зміщенням від від теплових деформацій інструмента т та від його

розмірного спрацювання і.

т залежить від співвідношення основного часу обробки t о і штучного часу

обробки одної деталі Т шт

4 t

1 e т o , (6.9)

т т. рівн T

шт

де т – час досягнення теплової рівноваги, т=12…24 хв в залежності від

величини державки.

т.рівн – збільшення довжини інструменту при досягненні теплової рівноваги,

яке визначають з рівняння

L 3 1

C p (t ) S 4 V 2 , (6.10)

m . рівн В

F

де С – емпіричний коефіцієнт, для сталі С = 4,5;