Page 32 - 6873

P. 32

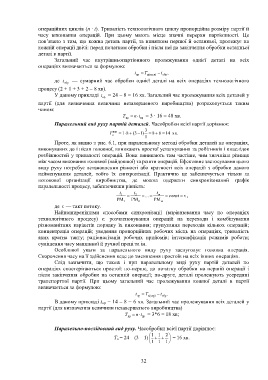

операційних циклів (n · t). Тривалість технологічного циклу пропорційна розміру партії й

часу виконання операцій. При цьому мають місце значні перерви партіонності. Це

пов’язано з тим, що кожна деталь партії, за винятком першої й останньої, пролежує на

кожній операції двічі: перед початком обробки і після неї до закінчення обробки останньої

деталі в партії.

Загальний час внутрішньопартіонного пролежування однієї деталі на всіх

операціях визначається за формулою:

t T t ,

пр ц(посл) обр

де t — сумарний час обробки однієї деталі на всіх операціях технологічного

обр

процесу (2 + 1 + 3 + 2 = 8 хв).

У даному прикладі t = 24 – 8 = 16 хв. Загальний час пролежування всіх деталей у

пр

партії (для визначення величини незавершеного виробництва) розраховується таким

чином:

Т п t = 3 · 16 = 48 хв.

пр пр

Паралельний вид руху партій деталей. Часобробки всієї партії дорівнює:

3

пар

Т 1 8 3 ( ) 1 8 6 14 хв .

о

1

Проте, як видно з рис. 6.1, при паралельному методі обробки деталей на операціях,

виконуваних до і після головної, виникають простої устаткування та робітників і внаслідок

розбіжностей у тривалості операцій. Вони виникають тим частіше, чим значніша різниця

між часом виконання головної (найдовшої) та решти операцій. Ефективне застосування цього

виду руху потребує встановлення рівності або кратності всіх операцій з обробки даного

найменування деталей, тобто їх синхронізації. Практично це забезпечується тільки за

потокової організації виробництва, де можна одержати синхронізований графік

паралельності процесу, забезпечивши рівність:

t t t

1 2 ... m const ,

РМ 1 РМ 2 РМ m

де — такт потоку.

Найпоширенішими способами синхронізації (вирівнювання часу по операціях

технологічного процесу) є: розчленовування операцій на переходи і комбінування

різноманітних варіантів порядку їх виконання; групування переходів кількох операцій;

концентрація операцій; уведення пропорційних робочих місць на операціях, тривалість

яких кратна такту; раціоналізація робочих прийомів; інтенсифікація режимів роботи;

суміщення часу машинної й ручної праці та ін.

Особливої уваги за паралельного виду руху заслуговує головна операція.

Скорочення часу на її здійснення веде до зменшення простоїв на всіх інших операціях.

Слід зазначити, що також і при паралельному виді руху партій деталей по

операціях спостерігаються простої: по-перше, до початку обробки на першій операції і

після закінчення обробки на останній операції; по-друге, деталі пролежують усередині

транспортної партії. При цьому загальний час пролежування кожної деталі в партії

визначається за формулою:

t T t .

пр ц(пар) обр

В даному прикладі t пр = 14 – 8 = 6 хв. Загальний час пролежування всіх деталей у

партії (для визначення величини незавершеного виробництва)

Т п t = 3*6 = 18 хв;

пр пр

Паралельно-послідовний вид руху. Часобробки всієї партії дорівнює:

1 1 2

Т о = 24 – (3 – 1) = 16 хв.

1 1 1

32