Page 91 - 6155

P. 91

За значного збільшення перерізу впуску збільшуються

трудомісткість механічної обробки виливки і тривалість циклу

лиття.

Найчастіше застосовують впускні канали круглого і

прямокутного перетинів. Зміною висоти прямокутного впуску

регулюють тривалість витримки під тиском, а зміною ширини -

умови заповнення гнізда форми.

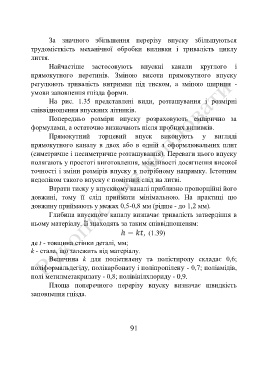

На рис. 1.35 представлені види, розташування і розмірні

співвідношення впускних літників.

Попередньо розміри впуску розраховують емпірично за

формулами, а остаточно визначають після пробних виливків.

Прямокутний торцевий впуск виконують у вигляді

прямокутного каналу в двох або в одній з оформлювальних плит

(симетричне і несиметричне розташування). Переваги цього впуску

полягають у простоті виготовлення, можливості досягнення високої

точності і зміни розмірів впуску в потрібному напрямку. Істотним

недоліком такого впуску є помітний слід на литві.

Втрати тиску у впускному каналі приблизно пропорційні його

довжині, тому її слід приймати мінімальною. На практиці цю

довжину приймають у межах 0,5-0,8 мм (рідше - до 1,2 мм).

Глибина впускного каналу визначає тривалість затвердіння в

ньому матеріалу. Її знаходять за таким співвідношеням:

(1.39)

де t - товщина стінки деталі, мм;

k - стала, що залежить від матеріалу.

Величина k для поліетилену та полістиролу складає 0,6;

поліформальдегіду, полікарбонату і поліпропілену - 0,7; поліамідів,

полі метилметакрилату - 0,8; полівінілхлориду - 0,9.

Площа поперечного перерізу впуску визначає швидкість

заповнення гнізда.

91