Page 126 - 4609

P. 126

- у плазмі - сульфокарбоазо- чувальна обробка металевих

тування, яке проводиться в заготовок брусками з мікро-

плазмі тліючого розряду, в порошкових абразивних ма-

.

2

2

.

розрідженій (6 10 -7 10 Па) теріалів, які здійснюють ко-

атмосфері, яка містить ливальні переміщення.

С 2Н 5ОН и CS 2, між оброблю- Сурмування - хіміко-

ваною деталлю, що є като- термічна обробка, при про-

дом, і анодом при дії високої

напруги в діапазоні від 730 до веденні якої відбувається на-

сичення поверхневого шару

790 вольт. Іони насичуючих деталі сурмою. Процес, як

елементів, бомбардуючи по- правило, здійснюється в тве-

верхню катода, нагрівають

його до температури обробки рдих або рідких середовищах.

Мета С. - збільшення зносо-

550-570 °С і збагачують по- стійкості, зменшення коефі-

верхневий шар сіркою, вуг- цієнту тертя і покращення

лецем і азотом на товщину

(включаючи товщину дифу- припрацювання деталі.

зійної зони) 0,50 мм. Час об- - у рідкому середовищі -

робки складає від 2 до 3 го- сурмування, проводиться в

дин. Швидкість насичення розплавленій сурмі у відкри-

сульфокарбоазотуванням в тих або закритих посудинах

плазмі значно вища, ніж під- при температурах 650-700 °С.

час стандартного процесу в Товщина отримуваного шару

газовому середовищі. не перевищує 0,10 мм.

- у твердому середовищі - - у порошку - сурмування,

сульфокарбоазотування, яке яке проводиться порошковій

проводиться в порошковому суміші Sb 20 3, вугілля і

середовищі, яке представляє NH 4C1, при температурах

собою в більшості випадків 680-700 °С. Товщина отриму-

суміш FeS, K 4[(Fe)CN 6] і гра- ваного шару не перевищує

фіту, або FeS, K 4[(Fe)CN 6] і 0,10 мм.

аміаку (NН 4) або роданату

калію (KSCN). Процес про-

водиться при температурах

500-530 °С протягом 12 го-

дин. Товщина отримуваного

шару не перевищує 0,10 мм.

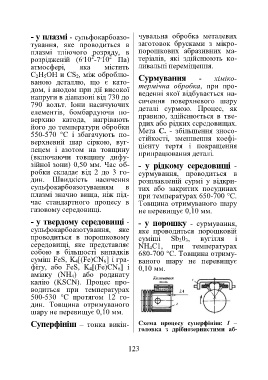

Суперфініш – тонка викін- Схема процесу суперфініш: 1 –

головка з дрібнозернистими аб-

123