Page 179 - 4531

P. 179

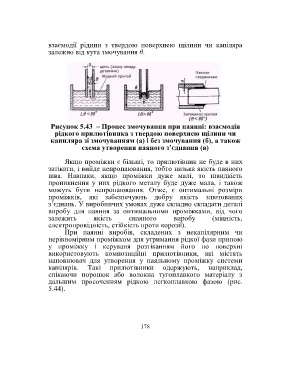

взаємодії рідини з твердою поверхнею щілини чи капіляра

залежно від кута змочування θ.

Рисунок 5.43 – Процес змочування при паянні: взаємодія

рідкого прилютівника з твердою поверхнею щілини чи

капиляра зі змочуванням (а) і без змочування (б), а також

схема утворення паяного з’єднання (в)

Якщо проміжки є більші, то прилютівник не буде в них

затікати, і вийде непропаювання, тобто низька якість паяного

шва. Навпаки, якщо проміжки дуже малі, то швидкість

проникнення у них рідкого металу буде дуже мала, і також

можуть бути непропаювання. Отже, є оптимальні розміри

проміжків, які забезпечують добру якість злютованих

з’єднань. У виробничих умовах дуже складно складати деталі

виробу для паяння за оптимальними проміжками, від чого

залежить якість спаяного виробу (міцність,

електропровідність, стійкість проти корозії).

При паянні виробів, складених з некапілярним чи

нерівномірним проміжком для утримання рідкої фази припою

у проміжку і керуваня розтіканням його по поверхні

використовують композиційні прилютівники, які містять

наповнювач для утворення у паяльному проміжку системи

капілярів. Такі прилютівники одержують, наприклад,

спікаючи порошок або волокна тугоплавкого матеріалу з

дальшим просоченням рідкою легкоплавкою фазою (рис.

5.44).

178