Page 139 - 6609

P. 139

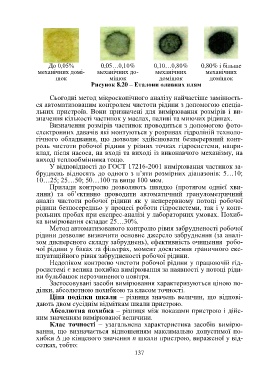

До 0,05% 0,05…0,10% 0,10…0,80% 0,80% і більше

механічних домі- механічних до- механічних механічних

шок мішок домішок домішок

Рисунок 8.20 – Еталони оливних плям

Сьогодні метод мікроскопічного аналізу найчастіше замінюєть-

ся автоматизованим контролем чистоти рідини з допомогою спеціа-

льних пристроїв. Вони призначені для вимірювання розмірів і ви-

значення кількості частинок у маслах, паливі та миючих рідинах.

Визначення розмірів частинок проводиться з допомогою фото-

електронних давачів які монтуються у розривах гідроліній техноло-

гічного обладнання, що дозволяє здійснювати безперервний конт-

роль чистоти робочої рідини у різних точках гідросистеми, напри-

клад, після насоса, на вході та виході із виконавчого механізму, на

виході теплообмінника тощо.

У відповідності до ГОСТ 17216-2001 вимірювання частинок за-

бруднень відносять до одного з п’яти розмірних діапазонів: 5…10;

10…25; 25…50; 50…100 та вище 100 мкм.

Прилади контролю дозволяють швидко (протягом однієї хви-

лини) та об’єктивно проводити автоматичний гранулометричний

аналіз чистоти робочої рідини як у неперервному потоці робочої

рідини безпосередньо у процесі роботи гідросистеми, так і у конт-

рольних пробах при експрес-аналізі у лабораторних умовах. Похиб-

ка вимірювання складає 25…30%.

Метод автоматизованого контролю рівня забрудненості робочої

рідини дозволяє визначити основне джерело забруднення (за аналі-

зом дисперсного складу забруднень), ефективність очищення робо-

чої рідини у баках та фільтрах, момент досягнення граничного екс-

плуатаційного рівня забрудненості робочої рідини.

Недоліком контролю чистоти робочої рідини у працюючій гід-

росистемі є велика похибка вимірювання за наявності у потоці ріди-

ни бульбашок нерозчиненого повітря.

Застосовувані засоби вимірювання характеризуються ціною по-

ділки, абсолютною похибкою та класом точності.

Ціна поділки шкали – різниця значень величин, що відпові-

дають двом сусіднім відміткам шкали пристрою.

Абсолютна похибка – різниця між показами пристрою і дійс-

ним значенням вимірюваної величини.

Клас точності – узагальнена характеристика засобів вимірю-

вання, що визначається відношенням максимально допустимої по-

хибки ∆ до кінцевого значення n шкали пристрою, вираженої у від-

сотках, тобто:

137