Page 86 - 6183

P. 86

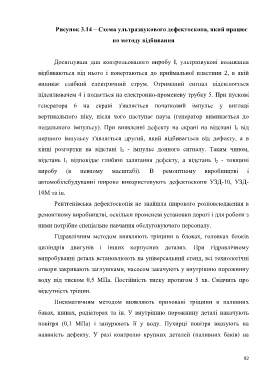

Рисунок 3.14 – Схема ультразвукового дефектоскопа, який працює

по методу відбивання

Досягнувши дна контрольованого виробу l, ультразвукові коливання

відбиваються від нього і повертаються до приймальної пластини 2, в якій

виникає слабкий електричний струм. Отриманий сигнал підсилюється

підсилювачем 4 і подається на електронно-променеву трубку 5. При пускові

генератора 6 на екрані з'являється початковий імпульс у вигляді

вертикального піку, після чого наступає пауза (генератор вимикається до

подальшого імпульсу). При виявленні дефекту на екрані на відстані l 1 від

першого імпульсу з'являється другий, який відбивається від дефекту, а в

кінці розгортки на відстані l 2 - імпульс донного сигналу. Таким чином,

відстань l 1 відповідає глибині залягання дефекту, а відстань l 2 - товщині

виробу (в певному масштабі). В ремонтному виробництві і

автомобілебудуванні широко використовують дефектоскопи УЗД-10, УЗД-

10М та ін.

Рентгенівська дефектоскопія не знайшла широкого розповсюдження в

ремонтному виробництві, оскільки променеві установки дорогі і для роботи з

ними потрібне спеціальне навчання обслуговуючого персоналу.

Гідравлічним методом виявляють тріщини в блоках, головках блоків

циліндрів двигунів і інших корпусних деталях. При гідравлічному

випробуванні деталь встановлюють на універсальний стенд, всі технологічні

отвори закривають заглушками, насосом закачують у внутрішню порожнину

воду під тиском 0,5 МПа. Постійність тиску протягом 5 хв. Свідчить про

відсутність тріщин.

Пневматичним методом виявляють приховані тріщини в паливних

баках, шинах, радіаторах та ін. У внутрішню порожнину деталі накачують

повітря (0,1 МПа) і занурюють її у воду. Пухирці повітря вказують на

наявність дефекту. У разі контролю крупних деталей (паливних баків) на

82