Page 76 - 6183

P. 76

Прилади, призначені для визначення координат дефектів без

руйнування контрольованих виробів називаються дефектоскопами. Контроль

виробів за допомогою магнітних полів при ремонті або профілактичному

огляді деталей і вузлів дає можливість виявити тріщини втоми на самому

початку їх розвитку, коли вони ще малі за розмірами і невидимі при огляді

неозброєним оком або через лупу.

Магнітний метод контролю відрізняється від інших методів контролю

(люмінісцентного, ультразвукового, методу вихрових струмів, просвічування

рентгенівськими і гама-променями) простотою і швидкістю операцій,

надійністю і легкістю розпізнання дефектів, високою чутливістю і

нешкідливістю для оператора при правильній експлуатації приладу.

Магнітна дефектоскопія заснована на наявності виникнення на

поверхні деталі в місцях, де знаходяться дефекти, магнітного поля

розсіювання при проходженні через деталь магнітного струму. Створення

поля розсіювання відбувається у зв`язку з різкою зміною магнітної

проникливості в місцях наявності дефектів.

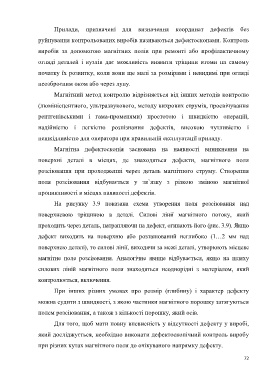

На рисунку 3.9 показана схема утворення поля розсіювання над

поверхневою тріщиною в деталі. Силові лінії магнітного потоку, який

проходить через деталь, натрапляючи на дефект, огинають його (рис. 3.9). Якщо

дефект виходить на поверхню або розташований неглибоко (1…2 мм над

поверхнею деталі), то силові лінії, виходячи за межі деталі, утворюють місцеве

магнітне поле розсіювання. Аналогічне явище відбувається, якщо на шляху

силових ліній магнітного поля знаходяться неоднорідні з матеріалом, який

контролюється, включення.

При інших різних умовах про розмір (глибину) і характер дефекту

можна судити з швидкості, з якою частинки магнітного порошку затягуються

полем розсіювання, а також з кількості порошку, який осів.

Для того, щоб мати повну впевненість у відсутності дефекту у виробі,

який досліджується, необхідно виконати дефектоскопічний контроль виробу

при різних кутах магнітного поля до очікуваного напрямку дефекту.

72