Page 56 - 4945

P. 56

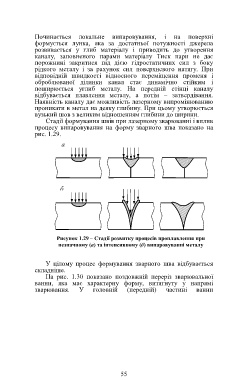

Починається локальне випаровування, і на поверхні

формується лунка, яка за достатньої потужності джерела

розвивається у глиб матеріалу і приводить до утворення

каналу, заповненого парами матеріалу Тиск пари не дає

порожнині закритися під дією гідростатичних сил з боку

рідкого металу і за рахунок сил поверхневого натягу. При

відповідній швидкості відносного переміщення променя і

оброблюваної ділянки канал стає динамічно стійким і

поширюється углиб металу. На передній стінці каналу

відбувається плавлення металу, а потім – затвердівання.

Наявність каналу дає можливість лазерному випромінюванню

проникати в метал на деяку глибину. При цьому утворюється

вузький шов з великим відношенням глибини до ширини.

Стадії формування швів при лазерному зварюванні і вплив

процесу випаровування на форму зварного шва показано на

рис. 1.29.

а

б

Рисунок 1.29 – Стадії розвитку процесів проплавлення при

незначному (а) та інтенсивному (б) випаровуванні металу

У цілому процес формування зварного шва відбувається

складніше.

На рис. 1.30 показано поздовжній переріз зварювальної

ванни, яка має характерну форму, витягнуту у напрямі

зварювання. У головній (передній) частині ванни

55