Page 188 - 4928

P. 188

10.1 Шорсткість поверхні

Якість обробки поверхонь деталей, які перебувають у з’єднаннях у вузлах та механізмах

різноманітного обладнання, суттєво впливає на надійність та довговічність машин і

механізмів, вартість виготовлення деталей, особливості експлуатації та ремонту.

Реальні поверхні, отримані обробкою на металорізальних верстатах або іншим шляхом,

мають ряд виступів, що чергуються, і западин різної висоти і форми та порівняно малих

розмірів, які суттєво впливають на тривалість нормальної роботи деталей у механізмах. Тому

кресленик деталі повинен обов’язково містити інформацію про якість її поверхонь, отриману

внаслідок обробки – шорсткість поверхні деталі, що визначається мікронерівностями, які

з’являються в результаті виготовлення (обробки) у вигляді гребінців і западин різної

величини і форми.

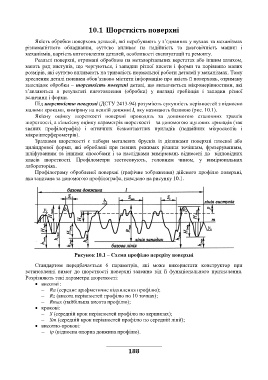

Під шорсткістю поверхні (ДСТУ 2413-94) розуміють сукупність нерівностей з відносно

малими кроками, виміряну на певній довжині l, яку називають базовою (рис. 10.1).

Якісну оцінку шорсткості поверхні проводять за допомогою еталонних зразків

шорсткості, а кількісну оцінку параметрів шорсткості – за допомогою щупових приладів (так

званих профілографів) і оптичних безконтактних приладів (подвійних мікроскопів і

мікроінтерферометрів).

Зразками шорсткості є набори металевих брусків із ділянками поверхні плоскої або

циліндрової форми, які оброблені при певних режимах різання точінням, фрезеруванням,

шліфуванням та іншими способами і за наслідками вимірювань віднесені до відповідних

класів шорсткості. Профілометри застосовують, головним чином, у вимірювальних

лабораторіях.

Профілограму обробленої поверхні (графічне зображення) дійсного профілю поверхні,

яка записана за допомогою профілографа, наведено на рисунку 10.1.

Рисунок 10.1 – Схема профілю перерізу поверхні

Стандартом передбачається 6 параметрів, які може використати конструктор при

встановленні вимог до шорсткості поверхні залежно від її функціонального призначення.

Розрізняють такі параметри шорсткості:

висотні :

Ra (середнє арифметичне відхилення профілю);

Rz (висота нерівностей профілю по 10 точках);

Rmax (найбільша висота профілю);

крокові:

S (середній крок нерівностей профілю по вершинах);

Sm (середній крок нерівностей профілю по середній лінії);

висотно-крокові:

tp (відносна опорна довжина профілю).

188