Page 7 - 4609

P. 7

вання атмосфер для спікання. шару, проводиться до А.

Азотний профіль – розпо- Процес, в основному, відбу-

діл азоту у функції на відста- вається в газових чи рідких

ні від точки відліку, зазвичай середовищах, а також у плаз-

від поверхні деталі. мі тліючого розряду при тем-

пературах 500-1200 °С. Його

Азотований шар – шар призначення – збільшити

хімічних сполук, який фор- твердість (до HV1200), зно-

мується в результаті азоту- состійкість, втомну міцність,

вання. кавітаційну і корозійну стій-

кість деталі. А., яке прово-

диться при температурах,

нижче ніж 600 °С, призначе-

не для обробки деталей із

чавуну, конструкційних та

інструментальних сталей, в

той час як азотування, яке

проводиться при більш висо-

ких температурах (600-1200

°С) призначене для обробки

деталей, які виготовляють із

жаростійких металів, ферит-

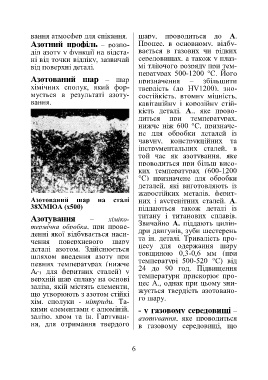

Азотований шар на сталі них і аустенітних сталей. А.

38ХМЮА (х500) піддаються також деталі із

титану і титанових сплавів.

Азотування – хіміко-

термічна обробка, при прове- Звичайно А. піддають цилін-

денні якої відбувається наси- дри двигунів, зуби шестерень

та ін. деталі. Тривалість про-

чення поверхневого шару

деталі азотом. Здійснюється цесу для одержання шару

шляхом введення азоту при товщиною 0,3-0,6 мм (при

певних температурах (нижче температурі 500-520 °С) від

А С1 для феритних сталей) у 24 до 90 год. Підвищення

верхній шар сплаву на основі температури прискорює про-

заліза, якій містять елементи, цес А., однак при цьому зни-

жується твердість азотовано-

що утворюють з азотом стійкі

хім. сполуки - нітриди. Та- го шару.

кими елементами є алюміній, - у газовому середовищі –

залізо, хром та ін. Гартуван- азотування, яке проводиться

ня, для отримання твердого в газовому середовищі, що

6