Page 19 - 6784

P. 19

створення необхідного питомого тиску на ущільнювальних поверхнях. Проте

при цьому зростає небезпека заклинювання пробки у корпусі і можливість

задирання ущільнювальних поверхонь пробки або корпусу. При збільшенні

кута конусності навпаки осьове зусилля збільшується, а імовірність

задирання зменшується. Тому при конструюванні кранів із матеріалів, які

мають добрі антифрикційні властивості (наприклад, чавун, латунь, бронза),

рекомендується конусність 1:7, оскільки при цьому легше створити

необхідний питомий тиск на ущільнювальних поверхнях і отримати

необхідну герметичність. Для кранів загального призначення на тиск

2

PNі=і10ікгс/см стандартами передбачається конусність тільки 1:7.

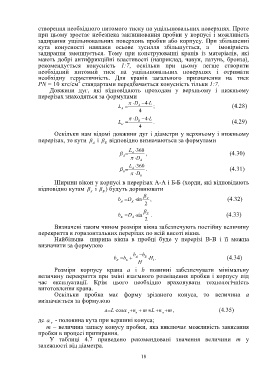

Довжини дуг, які відповідають проходам у верхньому і нижньому

перерізах знаходяться за формулами

D 4 L

L A ; (4.28)

A

4

D 4 L

L B . (4.29)

Б

4

Оскільки нам відомі довжини дуг і діаметри у верхньому і нижньому

перерізах, то кути і відповідно визначаються за формулами

А Б

L 360

A , (4.30)

А

D

A

L 360

A . (4.31)

Б

D

Б

Ширини вікон у корпусі в перерізах А-А і Б-Б (хорди, які відповідають

відповідно кутам і ) будуть дорівнювати

А Б

b D sin А , (4.32)

A A

2

b D sin Б . (4.33)

Б A

2

Визначені таким чином розміри вікна забезпечують постійну величину

перекриття в горизонтальних перерізах по всій висоті вікна.

Найбільша ширина вікна в пробці буде у перерізі В-В і її можна

визначити за формулою

b b

b b A B H . (4.34)

B Б 1

H

Розміри корпусу крана a і b повинні забезпечувати мінімальну

величину перекриття при зміні взаємного розміщення пробки і корпусу під

час експлуатації. Крім цього необхідно враховувати технологічність

виготовлення крана.

Оскільки пробка має форму зрізаного конуса, то величина а

визначається за формулою

a L cos n m L n m , (4.35)

к н н

де - половина кута при вершині конуса;

к

m – величина запасу конусу пробки, яка виключає можливість зависання

пробки в процесі притирання.

У таблиці 4.7 приведено рекомендовані значення величини m у

залежності від діаметра.

18