Page 27 - 6763

P. 27

призначені для настроювання дефектоскопів і виявлення

величини виявлених дефектів.

В якості контролюючих взірців можна використати

вирізані із трубопроводу або спеціально зварені стики, а

також планки шириною не менше 300…500 мм із

розміщенням по середині зварного шва. Контрольні стики або

планки повинні бути виготовлені із труб або листів тої марки і

товщини що і контрольований виріб, а також технології

зварювання, режимах, зварювальних матеріалах.

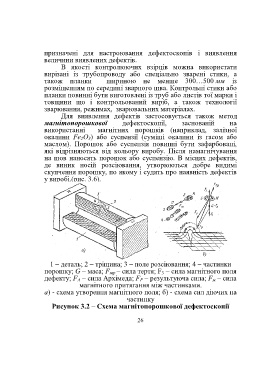

Для виявлення дефектів застосовується також метод

магнітопорошкової дефектоскопії, заснованій на

використанні магнітних порошків (наприклад, залізної

окалини Fe 2O 3) або суспензії (суміші окалини із гасом або

маслом). Порошок або суспензія повинні бути зафарбовані,

які відрізняються від кольору виробу. Після намагнічування

на шов наносять порошок або суспензію. В місцях дефектів,

де виник носій розсіювання, утворюються добре видимі

скупчення порошку, по якому і судять про наявність дефектів

у виробі.(рис. 3.6).

1 – деталь; 2 – тріщина; 3 – поле розсіювання; 4 – частинки

порошку; G – маса; F тр – сила тертя; F 3 – сила магнітного поля

дефекту; F A – сила Архімеда; F P – результуюча сила; F м – сила

магнітного притягання між частинками.

а) - схема утворення магнітного поля; б) - схема сил діючих на

частинку

Рисунок 3.2 – Схема магнітопорошкової дефектоскопії

26