Page 14 - 4996

P. 14

2 ТИПОВІ НОРМИ, ВИМОГИ ТА РЕКОМЕНДАЦІЇ

2.1 Випробування противикидного обладнання після

виготовлення та ремонту

2.1.1 Після виготовлення кожний превентор підлягає

зовнішньому обстеженню і наступним випробуванням:

- на міцність і щільність матеріалу деталей, внутрішні

порожнини яких знаходяться під тиском середовища (корпусних

деталей);

--на герметичність ущільнень і з’єднань;

- на правильність взаємодії складових частин.

2.1.2 Корпусні деталі превенторів, підпревенторні

хрестовини випробуються пробним тиском згідно з табл. 2.1.

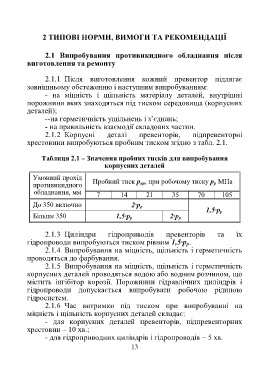

Таблиця 2.1 – Значення пробних тисків для випробування

корпусних деталей

Умовний прохід

противикидного Пробний тиск р пр, при робочому тиску р р МПа

обладнання, мм

7 14 21 35 70 105

До 350 включно 2∙р р

1,5∙р р

Більше 350 1,5∙р р 2∙р р

2.1.3 Циліндри гідроприводів превенторів та їх

гідропроводи випробуються тиском рівним 1,5∙р р.

2.1.4 Випробування на міцність, щільність і герметичність

проводяться до фарбування.

2.1.5 Випробування на міцність, щільність і герметичність

корпусних деталей проводяться водою або водним розчином, що

містить інгібітор корозії. Порожнини гідравлічних циліндрів і

гідропроводи допускається випробувати робочою рідиною

гідросистем.

2.1.6 Час витримки під тиском при випробуванні на

міцність і щільність корпусних деталей складає:

- для корпусних деталей превенторів, підпревенторних

хрестовин – 10 хв.;

- для гідроприводних циліндрів і гідропроводів – 5 хв.

13